输电线路节能导线架线及压接施工工艺要求(国网)

1、总则

1.1本要求所指节能导线为钢芯高导电率铝绞线、 铝合金芯高导电率铝绞线、 中强度铝合金绞线。

1.2本要求适用于 110(66) kV 及以上新建架空输电线路工程, 其它线路工程可参考执行。

1.3在遵守现行有效的施工技术规范、 管理规定、 安全规范的前提下, 应根据具体的线路情况、 由施工安装单位制订施工方案。

1.4普通钢芯铝绞线采用的放线、 紧线、 附件安装等施工方法及流程对三类节能导线一般均适用。

1.5钢芯高导电率铝绞线的所有施工工艺与普通钢芯铝绞线一致。

1.6产品交接验收时,施工单位对厂家交付的资料、 产品进行检查, 资料应包括型式试验、 出厂试验、 成品抽样试验报告等。

1.7本要求未涉及的内容按现行标准的规定执行。

2、编制依据

《110kV~750kV 架空 输电线路施工及验收规范》 (GB 50233)

《钢芯高导电率铝绞线》 (Q/GDW 632)

《铝合金芯高导电率铝绞线》 (Q/GDW 1815)

《中强度铝合金绞线》 (Q/GDW1816)

《国家电网公司输电线路节能导线应用技术导则》 (国家电网基建〔2013〕 99 号)

《国网基建部关于印发节能导线试点工程中强度铝合金绞线现场试压接试验专题研讨会会议纪要的通知》 (基建技术〔2013〕 140 号)

3、主要机具

3.1普通钢芯铝绞线采用的施工机具对三类节能导线均适用。

3.2张力机轮槽尺寸应与节能导线的外径相适应。

3.3导线放线滑车轮槽底部的轮径应与节能导线的外径相适应。

3.4卡线器、 网套等卡具应与导线外径相适应。

4、放线

4.1为使牵引顺利, 放线速度应保持在 1.2~3km/h。

4.2放线张力应通过安装在张力机上的张力仪进行检测,在满足安全距离的前提下, 放线张力应尽量小。

4.3张力放线区段的长度不宜超过 20 个放线滑车的线路长度, 且必须采用有效的施工措施, 以防止导线在展放中受压损伤及接续管出口处导线损伤。

4.4张力放线通过重要跨越地段时,宜适当缩短张力放线区段长度。

4.5张力放线时,直线接续管外应加装保护钢甲,以防通过滑车时接续管弯曲度超过规定。

5、导线压接

5.1对于铝合金芯高导电率铝绞线, 高导电率铝线/铝合金线的结构为 18/19,采用一次压接; 高导电率铝线/铝合金线的结构为 42/19,采用二次压接。

5.2对于中强度铝合金绞线,采用一次压接。

5.3应对钢模尺寸进行适用性检查,其规格应与压接部件的外径匹配。

5.4对于铝合金芯高导电率铝绞线和中强度铝合金绞线,耐张管铝管应采用倒压工序, 接续管铝管宜采用顺压工序。 施工单位应在试压接前做压接工艺评定,确定预偏量等参数。

5.5耐张线夹铝管倒压步骤

(1)用汽油清洗耐张线夹内壁。

(2)修整导线端部, 导线端部进行校直。

(3)铝线用锉子锉出一个倒角以方便穿管。

(4)用汽油清洗导线表面, 导线表面清洗长度不小于耐张线夹总长度。 待汽油干燥后, 将电力脂薄薄地均匀涂在外层铝绞线上, 涂抹长度不小于铝管压接长度。 用钢丝刷沿导线轴线方向对已涂电力脂部分进行擦刷, 应使液压后与铝管接触的导线表面全部刷到。

(5)松开卡箍将耐张线夹铝管穿入导线, 穿至铝线露出后,再用卡箍将导线扎牢。 需要量穿入长度并在导线上做定位标记。

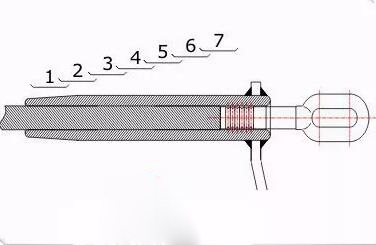

(6)穿铝管并预偏, 如图 1。 将铝管穿至压接的极限位置,然后根据推荐预偏量进行耐张线夹预偏。

图1耐张线夹穿管图

(7)液压操作人员根据工程的施工技术文件, 确定耐张线夹钢锚环与铝管引流板的方向, 在耐张线夹钢锚与铝管穿位完成后,分别转动耐张线夹钢锚和铝管至合适的方向。

(8)从铝管管口 压接至铝管压接印记。 压接时每后一模重叠前一模的 5~8mm。 压接时每模合模后(参考压力 80MPa),保持 3~4 秒,再卸荷, 见图 2。

图2耐张线夹压接

(9)去除铝管飞边, 用锉子锉平。

(10)测量压接后铝管长度, 压接部长度, 对边距等尺寸并记录。 液压后铝管不应有明显弯曲,弯曲度不得大于 2%,超过 2%时应校直。

(11)校核钢锚的凹凸槽部位是否全部被铝管压住, 采用 “ 钢锚比量法 ” 或 “ 尺寸校对法 ” 。

5.6接续管铝管顺压步骤

(1)用汽油清洗接续管内壁。

(2)修整导线端部, 导线端部进行校直。

(3)铝线用锉子锉出一个倒角以方便穿管。

(4)用汽油清洗导线表面, 导线表面清洗长度不小于接续管总长度。 待汽油干燥后, 将电力脂薄薄地均匀涂在外层铝绞线上, 涂抹长度不小于铝管压接长度。 用钢丝刷沿导线轴线方向对已涂电力脂部分进行擦刷, 应使液压后与铝管接触的导线表面全部刷到。

(5)松开卡箍将接续管铝管穿入导线, 穿至铝线露出后,再用卡箍将导线扎牢。 需要测量穿入长度并在铝合金线上做定位标记。

(6)穿管并预偏, 保持铝合金原节距, 穿入铝管内, 穿至铝管口与定位标记重合, 按照推荐值向牵引场侧预偏。 见图 3。

图 3接续管铝管穿管图

(7)压接铝管前应注意铝合金管口 是否与定位标记重合。压接时应注意: 压接时每后一模重叠前一模的 5~8mm。 压接时每模合模后(参考压力 80MPa), 保持 3~4 秒, 再卸荷。 压接时注意观测压力表及合模状态。 压接顺序见图 4, 第一模压模从牵引场侧管口压接, 然后分别依次向另一侧管口端连续施压。

图 4接续管铝管压接图

(8)去除铝管飞边, 用锉子锉平。

(9)测量压接后铝管长度, 压接部长度, 对边距等尺寸并记录。 液压后铝管不应有明显弯曲,弯曲度不得大于 2%,超过 2%尚可校直时应校直。

(10)压接完毕后铝管口用油漆作防滑移标识。

6、其他要求

6.1工程导线展放前, 应依据《110kV~750kV 架空输电线路施工及验收规范》(GB50233), 进行现场试压接, 合格后方可进行工程导线压接。

以上摘录于国家电网基建〔2017〕921号《 国家电网公司关于开展节能导线应用工作的通知》。版权归原作者,如有侵权请联系我们,我们将及时删除。