物流分拣线导向创新设计

近年来,我国烟草行业管理制度和销售网络日趋完善,对烟草从生产到零售的整个物流过程要求越来越高,烟草行业各个企业开始减少人工分拣流程,推广自动化分拣。但是,我国物流分拣线设备的设计、加工和制造都处在初期,自动化设备的技术水平较为落后,工人们在人工环节工作强度依然较大。下面就对天津烟草物流中心的工人们使用分拣卧式机中所遇到的问题进行分析,针对这些问题进行优化创新设计。

一、物流分拣线系统现状

(一)我国物流分拣线系统技术

在我国烟草行业,分拣系统的使用起步较晚,但在近几年,我国烟草物流行业发展较快,国内的研究机构和研究人员对物流分拣线系统进行了大量研究,开发了超高速卷烟分拣设备、复合式卷烟分拣系统、基于 PLC 的卧式卷烟自动分拣机等自动化分拣系统。这些技术的进步,对推动物流分拣线系统自动化发挥了较大的作用。

(二)卧式卷烟自动分拣机开箱岗位工作流程

天津烟草物流中心使用了卧式卷烟自动分拣系统,自动化水平达90%,仅需在开箱、周转箱补给、码垛和空纸箱回收流程中设人工岗位。在开箱岗位,员工首先划开件烟烟箱侧面,然后把箱皮打开,最后在箱皮两端各按上卡子,一个开箱流程就结束了,启动输送,进入推烟流程。在开箱期间,由于卡子的不断消耗,员工还要不定期到卡子回收处搬运卡子。

二、卧式分拣系统优化创新设计

(一)创新设计需求分析

天津烟草物流中心卧式卷烟自动分拣机开箱岗位,平均每个员工每天需要完成大约1500件的件烟开箱,而打开箱皮和按卡子两个步骤的工作强度都较大。“打开箱皮”步骤中,难度在于箱皮内侧有粘胶,并且箱皮需要完全打开才能按卡子,操作时不太容易。“按卡子”步骤中,难度在于卡子的搬运,因为每一个卡子重0.31KG,搬运的水平距离20米,垂直距离2.3米,粗略估计每个员工一天需要搬运9.3KG的卡子50次,行走水平距离1000米,垂直距离115米,整体的工作强度相当大。

(二)优化设计目的

本次优化设计,是对开箱技术进行优化,计划设计一套导向装置,安装在开箱的补货流水线上,通过该装置的导向作用,以达到简化开箱作业的操作步骤,降低开箱作业劳动强度的目的。

(三)新型导向装置设计

新型导向装置由支撑支架、不锈钢导向板和弧形结构推烟机构推头组成。使用中,首先将由支撑支架固定的导向板安装在补货线两侧,对烟箱形成机械限位,当人工划开箱皮后,只需打开大小箱盖,即可启动输送,让箱盖顺着导向装置输送,在导向板限位导向下到达预定缓存位置,输送自动停止,然后弧形结构推烟机构推头在无卡子状态下进行推烟,由于推头弧形结构的设计,箱盖不需完全打开,也不需要使用卡子,就能确保顺利推烟,最后空箱在限位机构侧挡下,顺利下落,被运输至空箱回收处。

三、物流分拣线导向装置工作原理图解

(一)原分拣系统开箱过程

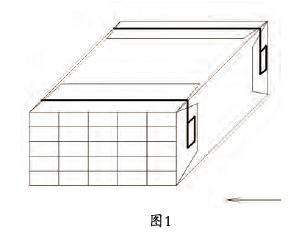

在原来的分拣系统下,开箱员工对件烟进行开箱,要打开烟箱两端箱盖,并按卡子,开箱后箱子如图1所示,然后启动输送按钮,进行下一步的推烟。

(二)导向装置工作原理

1、实用新型导向装置设计图

如图所示,图2中A为支撑支架,对导向板进行支撑,B为导向板,对烟箱打开后的箱盖进行导向,另有一个弧形结构推烟机构推头,保证箱盖未完全打开的情况下推烟顺利。

2、新型导向装置工作原理

新增导向机构后,件烟达到开箱位置时,开箱员工只需打开烟箱,并把箱盖折成图2所示,即可启动输送,让箱盖顺着导向装置输送,到达推烟机构后,由于推头是弧形结构的设计,箱盖不需完全打开,已经能顺利推烟,所以不需要使用卡子。推完烟后的空烟箱将自动输送至空箱回收处。

(三)新型导向装置优化效果

安装了新型导向装置后,开箱作业和分拣流程的优化效果主要体现在两方面。一方面是人工劳动强度的降低和程序的减少。通过图1和图2的对比,可以发现,增加了新型导向装置后,在人工开箱环节,降低了对箱盖打开程度的要求,减少了按卡子环节。另一方面是整体分拣流程的优化。原来的流程是在人工开箱后输送到下一个环节进行推烟和空箱回收,现在在新型导向装置上就能完成这一套流程。

结语:

本设计针对天津烟草物流中心所使用的卧式卷烟自动分拣系统进行了优化,通过增加新型导向装置,在导向板和弧形推头的辅助之下,箱盖打开要求降低,且不需使用卡子卡住箱盖,降低了工人打开箱皮的难度,免除了卡子搬运过程,有效降低了整体开箱过程的工作强度。

原文阅读:http://www.yonghuish.com/news/2018-7-26/257.html