動力電池產業鏈“零碳”轉型加速度

轉自:中國經營網

本報記者 尹麗梅 童海華 北京報道

碳中和大背景下,推動新能源汽車產業全流程低碳化正在成爲行業焦點。動力電池作爲其中重要一環,上下游產業鏈企業已在積極部署零碳轉型。

近日,遠景科技集團與河北省滄州市人民政府簽署合作協議。根據協議,遠景科技集團將投資342億元,在滄州建設零碳產業園及配套可再生能源發電等項目。

《中國經營報》記者注意到,今年以來,遠景動力集團在動力電池零碳轉型方面動作頻頻,先後在河北省滄州市、湖北省十堰市、鄂爾多斯等地佈局零碳汽車技術研究項目以及零碳電池工廠。近日,遠景科技集團旗下電池科技公司遠景動力與全路程物流科技有限公司達成戰略合作,雙方還將圍繞動力電池梯次利用、零碳物流園區打造等領域展開合作。

遠景科技集團在動力電池零碳方面的加碼並非行業孤例。記者梳理發現,截至目前,寧德時代(300750.SZ)、蜂巢能源、國軒高科(002074.SZ)、孚能科技(688567.SH)、欣旺達(300207.SZ)、比亞迪(002594.SZ)、中創新航等動力電池企業均已在佈局動力電池零碳工廠,制定了一系列零碳計劃並陸續推進。

與此同時,上游正極材料、負極材料、電解液等材料領域的產業鏈頭部企業也在加碼推進零碳轉型。在產業鏈末端動力電池回收環節,寧德時代、華友鈷業(603799.SH)等產業鏈企業積極佈局。

“動力電池產業亟須注重生產過程的低碳排放,要從碳排放量佔比高的材料生產和電池組加工環節着手,從原料生產到回收全產業鏈需要創新。動力電池生產評價要引入碳足跡要求,動力電池生產管理體系引入‘零’碳排標準 。”中國工程院院士吳鋒今年7月底在2022世界動力電池大會上表示。

江西新能源科技職業學院新能源汽車技術研究院院長張翔在採訪中對記者表示,大體上來說,電動汽車的碳排放可能比燃油汽車還要高。從油井到車輪,能量轉化效率仍然比較低。動力電池產業鏈要減碳可以從能源使用等方面着手,用水力、光伏、風力等清潔發電方式來取代火力發電,進一步減少火力發電的比例。

“零碳”產業園相繼落地

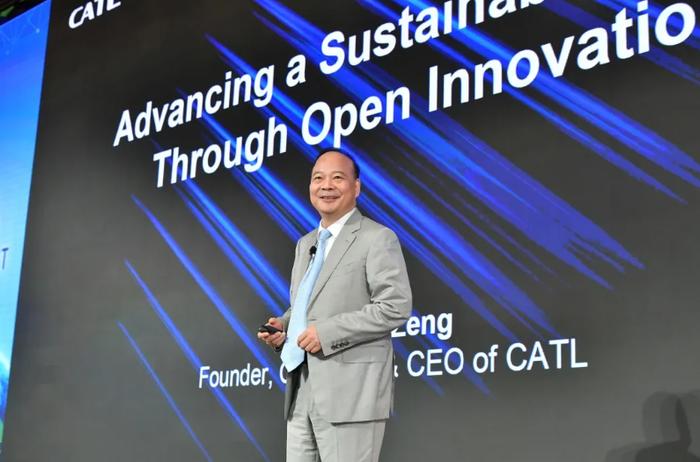

“進入全面電動化時代,動力電池不僅要先進,還要綠色。根據中汽中心研究報告,純電動汽車在燃料週期的降碳貢獻非常明顯,同時動力電池在純電動汽車的車輛週期,碳排放佔比高達接近40%。所以在全面電動化實現以後,動力電池自身的減碳就顯得尤爲重要。”8月底,寧德時代創始人、董事長、總經理曾毓羣在2022世界新能源汽車大會上談道。

記者注意到,目前動力電池產業鏈上下游企業已紛紛開啓“零碳”轉型。譬如,頭部動力電池企業寧德時代早在2019年就已成立公司可持續發展委員會,投入了很大的人力、物力,全面研究梳理產品碳足跡,以及研究探索如何實現全生命週期降碳。

在生產製造環節,今年3月,全球知名認證機構SGS爲寧德時代全資子公司四川時代頒發了PAS2060碳中和認證證書,寧德時代宜賓工廠成爲全球首家電池零碳工廠。據悉,該工廠通過在能源利用、交通和物流、生產製造等環節不斷改造和創新,以達到減少碳排放的目的。

同樣處於動力電池第一陣營的比亞迪,在2021年初也宣佈啓動企業碳中和規劃研究,並於同年8月在集團總部啓動首個“零碳園區”項目。今年1月底,比亞迪與襄陽市在武漢簽署戰略合作框架協議,比亞迪擬在襄陽建設產業園項目,該項目分三期建設。其中,二期建設零碳園區,重點引進正極材料、負極材料、銅箔、鋁箔、隔膜紙、電解液、PACK結構件等供應鏈配套廠商入駐零碳園區。

與此同時,今年6月蜂巢能源鋰電零碳產業園項目也落地四川省達州市。該項目是蜂巢能源首個使用全綠電的“源網荷儲”一體化鋰電零碳產業園,建成後將與蜂巢能源成都及遂寧基地共同構成西南地區最大的新能源產業配套園區之一。

而除了動力電池生產環節,鋰電池材料生產環節的脫碳減碳和碳足跡追蹤也迫在眉睫。

記者注意到,動力電池企業在建設零碳電池工廠和加大綠電使用比例的同時,對其上游原料供應商也提出了產品減碳的要求。眼下,鋰電材料企業亦在積極進行“零碳”轉型。

今年4月,華友鈷業成都正極材料基地——成都巴莫科技有限責任公司宣佈通過PAS2060體系認證,取得第三方認證機構SGS頒發的 2021年“零碳”工廠達成碳中和宣告核證聲明證書,成爲全球首家達成“零碳”的正極材料生產基地。

“一個個零碳產業園的落地,說明動力電池產業鏈已經對‘零碳’轉型引起了重視。可以肯定的是,‘零碳’未來將成爲動力電池產業鏈企業參與競爭的核心要素,上下游企業必須迅速作出反應。”一位汽車行業分析師對記者表示。

動力電池回收產業鏈逐步完善

“在降碳措施中,大規模使用回收材料,是實現電池低碳化的重要手段。寧德時代通過工藝技術升級、分離純化體系迭代、裝備自動化提高標準,鎳、鈷、錳的回收效率可達到99.3%,鋰的回收效率可達到90%。今年一季度,寧德時代共回收了2萬多噸廢舊電池,用這些廢舊電池生產了前驅體1.8萬多噸。”曾毓羣表示。

實際上,這樣的觀點在行業內已是共識。動力電池回收處於產業鏈的末端,是近年來行業內頻頻提及的關鍵詞。

近些年,隨着退役動力電池高峯來臨,一個千億元級新產業在動力電池回收端悄然萌芽。2015年,爲規範行業發展,工信部發布了首批動力蓄電池“白名單”。被納入“白名單”的動力電池回收企業,也即“正規軍”。不過,“正規軍”目前面臨被“白名單”之外的“小作坊”“截和”的困境。

“我國在動力電池回收方面目前還處於剛剛起步階段。小作坊等一些非法的、沒有資質的回收主體高價回收動力電池,它們在對動力電池中的貴重金屬進行提煉後,有的直接排放廢棄酸液,對環境和土壤造成嚴重的二次污染。”張翔告訴記者,“國家要在動力電池減碳方面發力的話,就必須規範動力電池回收市場,要對動力電池全生命週期進行管理。”

記者注意到,9月16日,工信部節能與綜合利用司司長黃利斌在新聞發佈會上表示,下一步,工信部將加快研究制定新能源汽車動力蓄電池回收利用管理辦法,加大監管約束力,強化電池流向管理,壓實各方主體責任;加大退役電池柔性拆解、高效再生利用等關鍵技術攻關和推廣應用力度,搭建供需對接平臺,提升行業技術水平;加快出臺一批動力電池回收利用國家標準、行業標準,抓好標準宣貫落實,強化標準引領支撐;開展動力電池回收利用試點工作總結,遴選推廣一批動力電池回收利用成熟經驗和典型項目,鼓勵商業模式創新,強化產業鏈上下游對接,引導各方高質量推進回收體系建設;持續實施廢舊動力電池綜合利用行業規範管理,實行“有進有出”的動態調整機制,培育壯大梯次和再生利用骨幹企業,推動資源要素向優勢企業集聚。

值得一提的是,動力電池產業鏈減碳不僅涉及生產製造以及回收環節,碳足跡覈算標準也在行業內引起了越來越高的重視。

今年2月,歐洲議會通過《歐盟電池與廢電池法規》,要求電池企業從2023年開始對重要原材料進行供應鏈盡調;2024年7月1日起公開碳足跡;2025年7月1日起申報電池中回收鋰、鈷和鎳含量。2027年超出碳足跡限值的電池禁入歐洲,2030年起電池必須使用一定比例的回收材料。

然而,多位受訪人士告訴記者,從目前來看,中國在電池技術、製造和產業鏈等方面具有領先優勢,但在電池碳足跡覈算標準與方法論方面存在空白,我們需要在電池碳足跡的研究方面加碼。

“中、日、韓,是全球最大的電池產業聚集區,尤其是中國,在電池供應鏈方面具有絕對優勢,四大主材和電池產品供給全球,因此在全球碳足跡標準法規制定中,中國和亞洲應該更積極主動,應該做出更大貢獻。”曾毓羣說道。

責任編輯:李科峯 ST030