給水排水 |李圭白院士:錳質活性濾膜化學催化氧化除錳機理研究

摘要:爲了進一步證實溶解氧氧化二價錳能在石英砂表面生成錳質活性濾膜,用哈爾濱阿城地下水進行了如下試驗:原水中鐵濃度1.2~3.5 mg/L,錳濃度1.4~2.0 mg/L,pH 7.2~7.5。由試驗一~三可知,新錳砂和陳砂投產時,開始其上細菌很少,生物作用很小,但卻能具有自催化氧化除錳能力,表明此錳質活性濾膜的生成及成熟主要是化學催化氧化作用機理。

李圭白院士 中國工程院/哈爾濱工業大學

1 問題的提出

天然水中錳的氧化還原電位比較高,在天然地下水的條件下(pH 6~8)二價錳難以被水中溶解氧氧化去除,成爲水處理的一個難題。

1958年在哈爾濱平房區新建成一水廠,筆者通過調研發現水廠開始只能除鐵不能除錳,但一年後除錳效果卻極好,濾池中石英砂變黑,砂表面覆蓋了一層錳質濾膜,能對水中溶解氧氧化二價錳起催化作用。從而發現了錳質活性濾膜的自動催化氧化現象。據研究,錳質活性濾膜是以錳爲主的具有自催化作用的特殊化合物。該水廠也是我國第一座除鐵除錳水廠。

國外早有生物除錳的報道,這是由於在除錳濾層中發現大量鐵細菌。1990年劉德明等在鞍山市對大趙臺地下水進行除錳試驗,認爲濾柱中濾料的除錳效果與濾層反洗水中的鐵細菌數相關,從而在國內提出生物除錳的機理。隨後一些試驗認爲濾池錳的去除率與濾層中鐵細菌對數增長期相對應,所以認爲鐵錳細菌的存在是重要的,甚至是唯一的。

除錳機理對除錳技術的發展很重要。我國生物機理提出至今近30年,許多人按生物機理思路研究鐵錳細菌的生態、篩選高效菌種、對濾層進行生物接種、進行鐵錳細菌的固定化等。但是,如果除錳機理不是或者主要不是生物作用,而是化學作用,除錳技術的研究和發展方向將完全不同。

下面通過列舉系列試驗,探討在錳質活性濾膜最初生成、濾料成熟及長期運行中的除錳機理。

2 系列試驗探討

2.1 試驗一:石英砂表面錳質活性濾膜的化學氧化生成

首先考察錳質活性濾膜的生成和成熟過程。

1973年,用平房水廠1972年更換濾料時由除錳濾池內換出來的陳砂進行試驗。陳砂堆於室外已有年餘,濾料上仍包裹有風乾的錳質濾膜。試驗用水爲水廠原水,水中錳濃度1.1~1.4 mg/L,鐵濃度1.2 mg/L,pH 7.0~7.1。原水曝氣後進入試驗濾柱過濾。

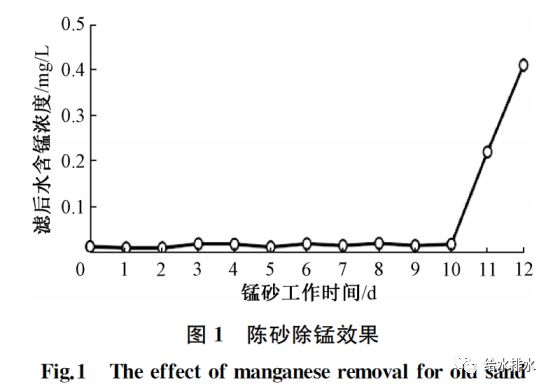

試驗發現,陳砂除錳效果一開始很好,可將錳濃度降至0.02 mg/L以下,但有時不能持久。圖1爲試驗結果。由圖1可見,好的除錳效果只持續了10 d,之後出水錳濃度迅速增大。如將出水錳濃度增大並超過0.1 mg/L的時間叫做“錳穿透期”(原文稱爲除錳有效期),則圖1中陳砂的錳穿透期只有10 d。

試驗發現,改變試驗條件,例如提高pH爲7.6~7.8,則錳穿透期可增長到106 d,即增值超過10倍。如果陳砂只有吸附作用,當水的pH由7.0~7.1增大到7.6~7.8時,陳砂表面的高價錳化合物對二價錳的吸附能力會有所增大(增大不到1倍),但遠遠達不到10倍,表明陳砂除了有吸附作用外,應該還有催化氧化除錳作用。

1979年,筆者提出可以表述這一現象的觀點:陳砂表面的高價錳氧化物對水中二價錳既有吸附作用,又有化學催化氧化除錳作用。進入濾層的錳負荷qMn爲進水錳濃度CMn與濾速V的乘積,見式(1):

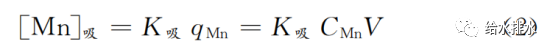

濾柱濾層對錳的吸附速率[Mn]吸應與錳負荷相關,如式(2)所示:

式中K吸——吸附速率係數。

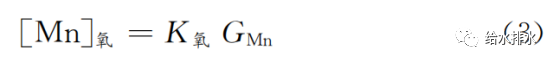

濾柱濾層對錳的氧化速率[Mn]氧,應與單位濾層濾料表面錳質活性濾膜的量GMn、濾料性能、工藝參數以及水質等有關,如式(3)所示:

式中K氧——氧化速率係數,與濾料性能、工藝參數、水質等有關。

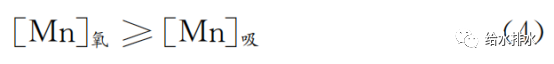

當氧化速率小於吸附速率時,被吸附的二價錳不能被全部氧化,使催化劑不能全部得到再生,結果於吸附能力耗盡時,出水錳濃度就會迅速增大,所以錳穿透期是有限的。當氧化速率大於吸附速率時,被吸附的二價錳能全部被氧化,使催化劑全部得到再生,除錳就能長期持續進行下去,錳穿透期便爲無限長。所以爲了使水廠一投產就能持續獲得達標的除錳水,應使濾層的氧化速率不小於吸附速率,見式(4):

2.2 試驗二:天然錳砂化學氧化生成錳質活性濾膜

天然錳砂從20世紀60年代開始就成功地用於地下水除鐵。

1978年,在哈爾濱市平房區建成一個以優質天然錳砂爲濾料的除鐵除錳水廠,水廠從投產開始就持續獲得錳濃度低於0.1 mg/L的除鐵除錳水。這是我國第一座天然錳砂除鐵除錳水廠。

1982年,沈志恆等進行了天然錳砂除鐵除錳模型試驗,試驗採用產於馬山、樂平、錦西、宣武等地的錳砂爲濾料。試驗原水鐵濃度1.2 mg/L,錳濃度1.1~1.4 mg/L,pH 7.0~7.1。試驗發現,對於該試驗使用的馬山錳砂,當進水pH爲7.0~7.2時,錳穿透期只有6~10 d;當pH爲7.6時,錳穿透期大於49 d(試驗只進行了49 d),與試驗一類似,表明馬山錳砂除了具有吸附二價錳的能力外,還具有催化氧化除錳作用。當pH爲7.0~7.2時,濾層的氧化速率[Mn]氧小於吸附速率[Mn]吸,故錳穿透期是有限的,當將pH提高到7.6時,氧化速率隨之提高,並超過了吸附速率,所以能持續地除錳。馬山錳砂含有高價錳化合物,能氧化水中的二價錳,生成具有持續除錳能力的錳質活性濾膜。

2.3 試驗三:新濾料表面錳質活性濾膜生成的全過程

1982年,劉超等在吉林九臺進行了除鐵除錳中試,試驗原水鐵濃度7~10 mg/L,錳濃度6~8 mg/L,pH 6.5,爲高含錳地下水。試驗採用兩級曝氣、兩級過濾工藝,先除鐵再除錳。除錳濾料採用馬山錳砂、樂平錳砂、錦西錳砂、石英砂、無煙煤、石灰石等。除錳濾管的進水中鐵濃度0.3 mg/L,pH 7.1~7.3,錳濃度基本不變,與原水相同。

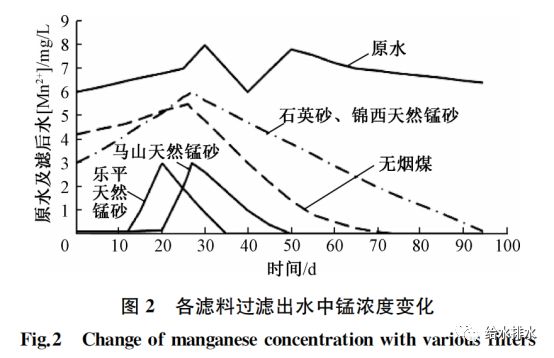

圖2爲各種濾料過濾出水中錳濃度的變化情況。石英砂、無煙煤不含高價錳化合物,所以投產初期對二價錳吸附和去除能力很弱。錦西錳砂雖含有錳,但基本上不含高價錳化合物,所以對二價錳的吸附和去除能力也很弱。由圖2可見,這3種新濾料的成熟過程,主要依靠溶解氧在濾料表面對二價錳氧化生成錳質活性濾膜,開始時生成速度極慢,但隨着濾膜的生成在自催化反應中逐漸加快,當生成了足夠數量的活性濾膜時,其氧化速率超過了吸附速率,最終出水錳濃度降至0.1 mg/L,表明濾料已經成熟。這3種新濾料雖然材質不同,但成熟期相近,表明成熟過程與濾料材質相關性不大。

對於馬山錳砂和樂平錳砂則不同,由於其含有高價錳化合物,不僅對二價錳有較大吸附能力,並且高價錳氧化二價錳能生成錳質活性濾膜,使得這2種新濾料從一開始就具有自催化氧化能力,在自催化作用下活性濾膜加速形成和積累,從而比石英砂等成熟期要短得多。

在試驗條件下,即使對於優質天然錳砂,進水極高的錳濃度及較高濾速使吸附速率大於氧化速率,其錳穿透期也是有限的(樂平錳砂爲12 d,馬山錳砂爲18 d)。試驗表明在出水錳濃度超標情況下,濾料表面的活性濾膜仍在不斷生成和積累,直至其氧化速率超過吸附速率,出水錳濃度便開始下降,從而使其過程線出現一個峯值。由新濾料成熟期出水錳濃度變化的過程線可知,若進水錳濃度較低,其吸附速率小於氧化速率,則濾層從一開始就能持續獲得除錳水。這也解釋了爲什麼有的錳砂濾層一投產就能持續獲得除錳水,而有的錳砂濾層開始出水良好,後出水錳超標,再過一段時間才能持續獲得除錳水。

由試驗一~三可知,新錳砂和陳砂投產時,開始其上細菌很少,生物作用很小,但卻能具有自催化氧化除錳能力,表明此錳質活性濾膜的生成及成熟主要是化學催化氧化作用機理。

2.4 試驗四:臭氧氧化二價錳生成錳質活性濾膜

2011年,鍾爽等用臭氧氧化水中的二價錳,可在河砂表面生成能持續進行除錳的錳質活性濾膜。試驗是在一濾柱內進行的,濾柱內裝填河砂。曝氣後的含錳原水從上端流入,下端流出。臭氧發生器連接設於濾層底部的曝氣頭對濾料進行臭氧曝氣。

試驗原水錳濃度1.5 mg/L,pH 6.5~6.8。隨着臭氧曝氣河砂變黑,出水錳濃度逐漸降低,運行至 5 d,出水錳濃度降至0.1 mg/L,表明濾料已成熟。這時停止臭氧曝氣,只用含錳原水過濾。

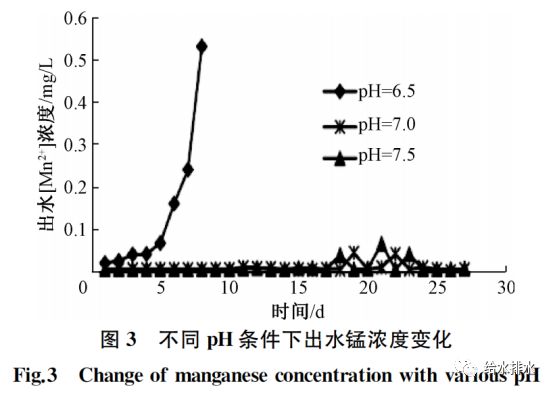

圖3爲不同pH條件下出水錳濃度的變化情況。由圖3可見,當水的pH爲6.5時,錳穿透期只有5 d。當pH爲7.0~7.5時,錳穿透期超過27 d(試驗只進行了27 d),表明臭氧氧化二價錳生成的錳質濾膜確實具有持續的催化氧化除錳能力。該試驗也表明,濾料的接觸氧化除錳速率與pH有關。在該試驗中,當pH爲6.5時氧化速率低於吸附速率,所以錳穿透期只有5 d,當pH爲7.0~7.5時,氧化速率高於吸附速率,所以能持續除錳。

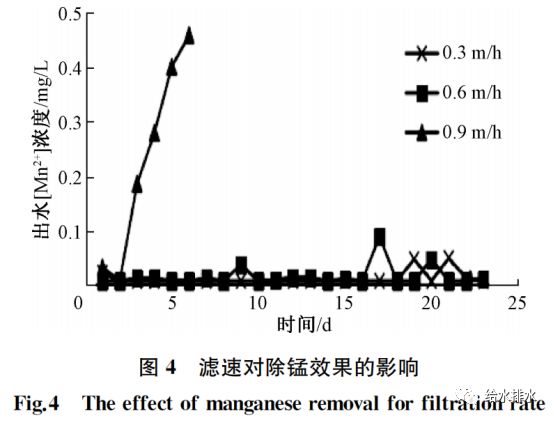

圖4爲濾速對除錳效果的影響。由圖4可見,在該試驗中,當濾速較高使吸附速率超過氧化速率時,濾層的錳穿透期只有2.5 d,當濾速較低使吸附速率低於氧化速率時,濾層的錳穿透期超過27 d(試驗只進行了27 d),即能持續地除錳。試驗證實了濾速對吸附速率的影響。

當新濾料投產時,新濾料上積累的錳質活性濾膜數量較少,氧化速率較低,故需降低濾速不使吸附速率超過新濾料的氧化速率,以便從投產開始就能持續獲得除錳水。當新濾料上積累的活性濾膜愈來愈多,氧化速率越來越高,可相應地逐漸提高濾速。與新濾料相應的濾速,可以通過試驗獲得。

2.5 試驗五:高錳酸鉀氧化二價錳生成錳質活性濾膜

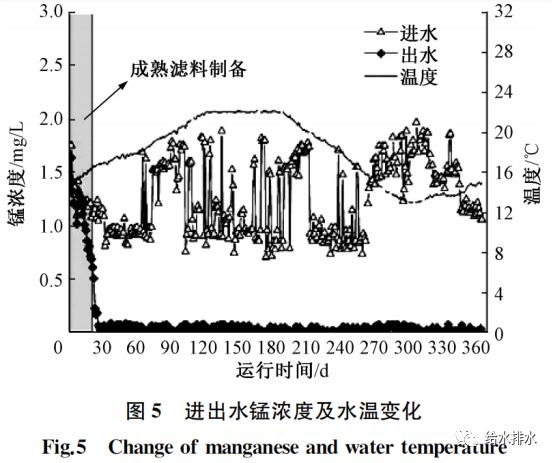

黃廷林等用西安市西北地下井水進行試驗,原水中鐵濃度0.9~1.2 mg/L,錳濃度1.2~1.7 mg/L,pH 7.5~7.8。試驗濾柱內裝1 000 mm厚的石英砂濾料。原水進入濾柱前先經曝氣,水中溶解氧增至6.5~7.0 mg/L。濾柱濾速爲7 m/h。向原水中投加高錳酸鉀,高錳酸鉀投加量爲4 mg/L。爲了使高錳酸鉀與水中鐵、錳氧化反應充分,在進入濾柱前先通過一段管道,水在管中的反應時間約爲6.8 min。濾柱連續運行約30 d,成功地製備出塗有MeOx的成熟濾料。之後停止投加高錳酸鉀,繼續通入原水過濾,濾後水除錳率始終在90%以上。試驗濾柱連續運行約一年(2013年3月~2014年3月),原水錳濃度、出水錳濃度、水溫變化如圖5所示,表明高錳酸鉀氧化生成的錳質活性濾膜確實具有持續的接觸氧化除錳能力。

(參考http://doi.org/10.1016/j.coj.2016.09.073)

由試驗四、五可知,用強氧化劑氧化二價錳就能生成錳質活性濾膜,由於臭氧和高錳酸鉀都是殺菌劑,所以錳質活性濾膜的生成及成熟完全排除了生物作用,應是化學催化機理。

2.6 試驗六:溶解氧在石英砂表面化學氧化二價錳生成錳質活性濾膜

水中溶解氧依靠化學氧化作用能否生成錳質活性濾膜?爲此進行以下試驗:2015年,筆者用哈爾濱自來水配製試驗用水,水中二價錳濃度1 mg/L,二價鐵濃度0.3 mg/L。原水經石英砂濾柱過濾,檢測出水錳濃度的變化,並定期同時檢測濾料上鐵細菌的數量和活性濾膜的錳含量。

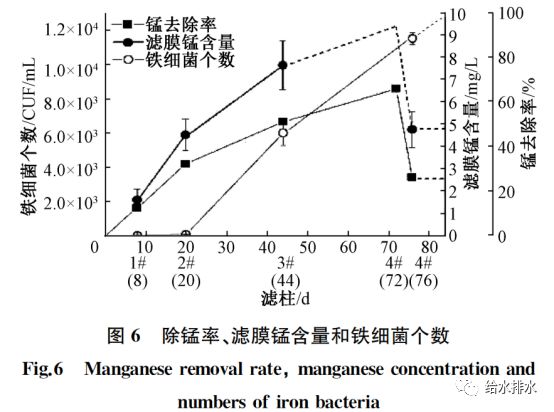

圖6爲除錳率與濾料上活性濾膜的錳含量(以溶解下來的Mn濃度表示)以及鐵細菌數量的關係。圖中1#濾柱運行8 d取砂樣測定,這時除錳率爲10%;2#柱運行20 d取樣,除錳率30%;3#柱運行44 d取樣,除錳率50%;4#柱運行至72 d除錳率已達65%,但由於配水操作失誤,致除錳率突降,4#柱隨後除錳率約爲25%。4#柱於第76 d取樣。

由圖6可見,在該試驗中,在原水水質事故以前,除錳率隨活性濾膜錳含量的增加而提高,在水質事故以後活性濾膜錳含量減少,除錳率也隨之降低,兩者有良好的線性相關關係。相反地,運行到20 d濾料上的鐵細菌數量只有不超過115 CUF/cm³,但除錳率確能達到30%。水質事故後,鐵細菌數由6 000 CUF/cm³(第44 d)繼續增加到15 000 CUF/cm³(第76 d),而除錳率卻下降到約25%,表明除錳率與鐵細菌相關性不大。所以,此錳質活性濾膜的生成主要是溶解氧在石英砂表面化學氧化作用機理。

2.7 試驗七:持續滅菌條件下溶解氧在石英砂表面化學氧化二價錳生成錳質活性濾膜

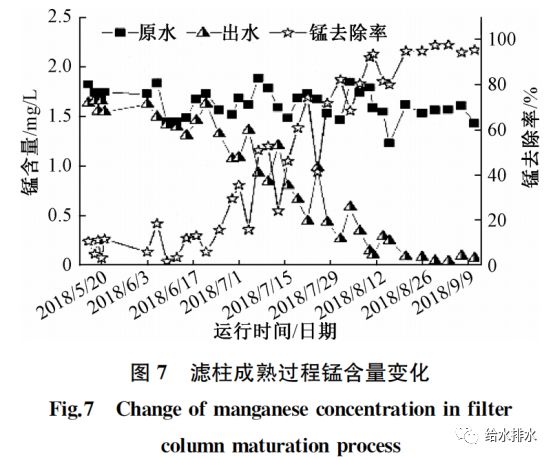

爲了進一步證實溶解氧氧化二價錳能在石英砂表面生成錳質活性濾膜,用哈爾濱阿城地下水進行了如下試驗:原水中鐵濃度1.2~3.5 mg/L,錳濃度1.4~2.0 mg/L,pH 7.2~7.5。原水曝氣後,經石英砂濾柱過濾,爲控制濾層中的鐵細菌生長,每10 d用青黴素對濾柱進行一次滅菌處理。圖7爲濾柱的成熟過程。由圖可見,在對濾柱持續進行滅菌條件下,錳質活性濾膜也能生成。在此水中溶解氧氧化二價錳生成活性濾膜,排除了生物的作用,主要是化學作用機理。

在濾料的成熟過程中,測定濾層中鐵細菌數。於第44 d(7月14日),除錳率約爲50%時,對砂面以下100 mm處取樣測定濾層中的鐵細菌數量爲25 CUF/cm³;於第88 d(8月28日)除錳率達94.7%(出水錳濃度爲0.1 mg/L)時,測出鐵細菌數量爲800 CUF/cm³。表明此錳質活性濾膜的生成及成熟過程中,生物作用確實很小。

試驗六和試驗七表明,決定除錳率的主要因素是濾料表面活性濾膜的錳含量,而非鐵細菌的數量。

2.8 試驗八:對成熟濾料的滅活試驗

下面是成熟濾料長期除錳過程中生物作用的試驗。

2017年,筆者用已工作3個月的成熟錳砂作爲濾料,粒徑0.6~2.0 mm,但濾料在濾柱中停止過濾除錳工作已有約半年。爲了恢復該濾料的除錳活性,將濾料裝入試驗濾柱中,濾柱中濾料層厚1 500 mm。以配製的含錳原水進行過濾,濾速5 m/h。濾料在濾柱中連續過濾60 d,出水錳濃度<0.1 mg/L,濾層反洗水中鐵細菌數已達12 000~16 000 CUF/cm³,表明濾料已再次成熟,恢復了除錳活性。

本試驗採用的滅活劑,是考慮既能有效滅菌,又對錳質活性濾膜的化學結構影響最小。試驗使用了2種滅活劑,一種是青黴素,另一種是飽和NaCl溶液。圖8爲用青黴素滅菌以及飽和NaCl滅菌後2根濾柱出水錳濃度及反洗水中鐵細菌數量的變化情況。由圖可見,滅菌後濾柱出水錳濃度始終低於0.1 mg/L,而濾層反洗水中鐵細菌由滅菌前的16 000 CUF/cm³降至滅菌後的零,在隨後的60 d(第120 d)內鐵細菌數也只有數十CUF/cm³。試驗後續一直進行到第210 d,表明滅菌後成熟濾料上的錳質活性濾膜主要依靠化學催化氧化作用(而非生物作用)具有持續的除錳能力。

2.9 試驗九:對KMnO4氧化生成的成熟濾料的滅活試驗

前述黃廷林等的試驗的另外一部分如下。向原水中投加KMnO44 mg/L,經30 d石英砂濾料成熟,停止投加KMnO4繼續通入含鐵含錳原水過濾。爲了區分生物和化學催化氧化過程,用O3和H2O2使試驗濾柱濾料表面和原水中的細菌失活。2個紫外線燈安裝在管道入口處以滅活進水中的細菌。滅活濾柱運行10 d濾柱中完全沒有檢測到細菌。濾柱細菌滅活後,對錳的去除率始終高達90%以上,與對照濾柱相同。滅活濾柱和對照濾柱連續運行了約一年(2013年3月~2014年3月),兩濾柱除錳率基本相同,表明在完全排除生物作用條件下,濾柱中錳質活性濾膜具有持續的化學催化氧化除錳能力。此外張吉庫、宮喜君等也有類似試驗結果。

2.10 實驗十:關於錳質活性濾膜最初生成和成熟過程中的除錳機理試驗

1999年, Brews從荷蘭、比利時和德國的100水廠採集了錳質活性濾膜樣品,發現無定型結構的錳氧化物水鈉錳礦(Birnessite)廣泛存在於所用樣品中。水鈉錳礦成分爲(Na+、Ca2+、Mn2+)Mn7O14·2.8H2O,其對Mn2+具有很強的離子吸附性能,同時也具有很強的自催化氧化Mn2+的性能,是除錳過程中的催化物質。

2017年,Bruins在赫羅本東克(Crobbendonk) 的水廠進行試驗,認爲在過濾濾料成熟的初期階段,具有自動催化氧化除錳作用的水鈉錳礦石是通過生物作用形成的。當成熟過程完成並在過濾濾料表面形成負載物(錳質活性濾膜)時,水鈉錳礦則主要通過化學作用生成。在經過約500 d後,所有的水鈉錳礦均由物理化學作用生成,即主要靠化學作用除錳。Bruins關於濾料成熟的初期階段是通過生物作用形成的結論,與筆者的試驗結果不符,應是溶解氧化學氧化作用與生物作用都有貢獻。

3 錳質活性濾膜的化學組成

表1是關於早期錳質活性濾膜的分析。筆者2018年對哈爾濱阿城水廠錳質活性濾膜的能譜分析,測得所含元素比例結果顯示:錳46.45%~55.07%,鐵10.74%~19.91%,氧13.48%~20.83%,其他還含有碳、鈣、鎂、鋁、硅等元素。

劉德明等測得的錳質活性濾膜化學組成中含有Mn、Fe、Ca、Si、P、S、Al、K、C、O、H,其中Ca∶Mn∶Fe≈10∶70∶15(以原子計)。結構分析表明,錳質活性濾膜不是單一的錳氧化物和鐵氧化物,而是一種特定的複合物。

黃廷林等用電子能譜(EDS)對錳質活性濾膜進行分析,錳、鐵爲活性濾膜的主要構成元素,此外還有碳、鈣、硅、硫等化合物。可以用MeOx表示。用X衍射(XRD)對濾膜進行分析,結果顯示濾膜物質X衍射譜線無明顯特徵峯,表明濾膜物質爲非結晶態無機物結構。

4 對地下水錳質活性濾膜催化氧化除錳機理的幾點認識

綜合上述國內外的研究成果可知:臭氧、高錳酸鉀、天然錳砂以及外包高價錳氧化物的陳砂,皆能對水中二價錳進行氧化,並生成具有持續催化氧化除錳能力的錳質活性濾膜。這個過程是化學催化作用,而非生物作用。

水中的溶解氧在生物作用很弱的條件下也能在石英砂表面化學氧化二價錳,並生成具有持續催化氧化除錳能力的錳質活性濾膜。

水中的溶解氧能在鐵錳細菌生物酶催化作用下氧化二價錳生成錳質活性濾膜,所以也是生成活性濾膜的貢獻者之一。

新的石英砂表面最初生成錳質活性濾膜,既有溶解氧化學氧化的貢獻,又有鐵錳細菌生物氧化的貢獻,並且隨着錳質活性濾膜的積累,化學作用越來越強,生物作用越來越弱,當濾料已充分成熟,除錳主要是化學催化氧化作用。

在國內外,地下水除鐵除錳工藝中一旦發現有鐵錳細菌的存在,便認爲是生物除鐵除錳,可能是認識上的一個誤區。

5 地下水除錳技術的發展方向

優質天然錳砂具有很強的除錳能力,可使水廠從投產一開始就能獲得優質的除錳水。天然錳砂除錳事實上已是一條完整的吸附/接觸氧化除錳工藝,它爲我國所獨有,是具有我國特色的除錳工藝。多年來,該工藝已在業界被廣泛採用。

目前我國鋼鐵工業限產,導致錳礦減產或停產,使天然錳砂短缺、價格升高。再加上市場上錳砂商品質量下降,對其應用影響很大。所以地下水除錳也需要走創新之路。

石英砂作爲除錳濾料比天然錳砂要便宜得多,但石英砂的成熟期長達數十日,這期間水廠出水錳不達標是許多業主難以接受的。所以用化學方法加快石英砂濾層成熟,是一個發展方向。用高錳酸鉀、臭氧等氧化劑,使石英砂成熟期縮短到15 d以內,已是一項可用於生產的技術。

此外,以人造錳砂(改性濾料)替代天然錳砂,也是另一個發展方向。建國初期,化學藥品昂貴,使天然錳砂有明顯優勢,現在化學工業發達,人造錳砂製作價格比較天然錳砂已有優勢,所以已經到了以人造錳砂替代天然錳砂的時候。迄今,國內外對用於除錳的改性濾料的研究已有許多。利用各種化學藥品對濾料進行改性。用於改性的材料有石英砂、無煙煤、沸石、蛭石、火山岩、活性炭、硅氮素、凹凸棒石、藍瑪瑙、生物質等物質。此外還有其他發展方向,這些都爲除錳技術提供了廣闊發展前景。

微信對原文有修改。原文標題:錳質活性濾膜化學催化氧化除錳機理研究;作者:李圭白、梁恆、餘華榮、杜星、楊海洋;作者單位:哈爾濱工業大學。刊登在《給水排水》2019年第5期水業導航欄目。

免責聲明:微信部分文章及圖片系網絡轉載,僅供分享不作商業用途,版權歸原作者和原出處所有。部分文章及圖片因轉載衆多,無法確認原作者及出處的,僅標明轉載來源,如原版權所有者不同意轉載的,請及時聯繫我們(010-88375433),我們會立即刪除,謝謝!