高铁跳动“中国芯”

上图为天津动车客车段动车运用所工作人员对“复兴号”动车组进行巡检。

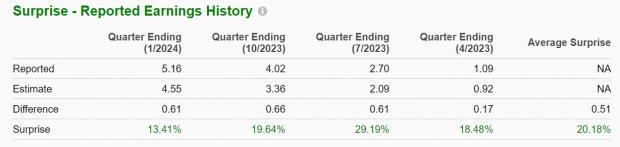

下图为8英寸IGBT芯片晶圆,每个小方块都是一个芯片。(资料图片)

一段时期以来,自主芯片的研发和制造牵动着国人的心。如何打破国外技术垄断、实现自主突围,是中国制造创新发展必须面对的难关。

就在前不久,轨道交通领域传来喜讯——具有中国血统的大功率IGBT芯片,再度获得印度订单,将用在105台印度机车上,总量超过1000只。

IGBT即绝缘栅双极晶体管,是能源变换与传输的核心器件,俗称电力电子装置的“CPU”(中央处理器)。中国自主研发的IGBT芯片,不仅成功应用在中国标准动车组“复兴号”上,还多次走出国门,出口印度、马来西亚等国家。

迎着初夏的骄阳,记者来到位于湖南省株洲市的中车株洲电力机车研究所有限公司(以下简称“中车株洲所”),近距离接触这项被誉为“皇冠上的明珠”的轨道交通关键技术。

打破国外垄断局面

“这就是用在中国高铁上的8英寸IGBT芯片,由我们自主研发,拥有完全知识产权。”中车株洲所下属的株洲中车时代电气股份有限公司(以下简称“中车时代电气”)半导体事业部副主任潘昭海自豪地告诉记者。

只见一个直径20厘米左右的圆盘上,排列着一个个指甲盖大小的芯片。在肉眼看不到的芯片内部,5万个被称作“元胞”的电子单元,能让电流在百万分之一秒的时间内实现快速转换,从而获得牵引整列高速动车组前行的稳定电力。

中车株洲所的8英寸IGBT芯片生产线,为国内首条、世界第二条,具备年产12万片芯片、100万只模块的产能,彻底打破了高端IGBT芯片技术被国外垄断数十年的局面。

鲜为人知的是,这条8英寸IGBT芯片生产线的背后历经波折。

过去,我国机车用IGBT模块都要从德国、日本进口。据相关研发负责人回忆,2008年,一个模块进口价格超过1万元,而且只能买成品,产品交货周期很长。国内一年仅进口IGBT模块就要12亿元。

2007年,国家有关部委将IGBT器件技术作为我国重大专项课题,投入巨资研发IGBT芯片、模块封装及应用测试技术,但进展缓慢。作为中国轨道交通关键部件装备的核心力量,中车株洲所经过50多年的努力,掌握了双极器件技术,但对于半导体行业更为先进的IGBT器件技术,还是一片空白。

机会出现在2008年。世界上最早进行IGBT研发厂家之一的英国丹尼克斯半导体公司,因为金融危机陷入困境。中车株洲所成功收购丹尼克斯75%的股权,并投入巨资将丹尼克斯原有的4英寸IGBT芯片生产线升级为6英寸生产线。

并购丹尼克斯,目的是实现IGBT的自主国产化。此时,中车株洲所内部出现了两种不同的声音:一种坚持6英寸IGBT芯片生产线,尽快实现产业化;另一种则认为,应该升级技术,建设一条比丹尼克斯基地更为先进的8英寸生产线。大部分人都认为建设8英寸IGBT生产线的风险很大,主张原封不动地将6英寸生产线搬过来。

“不能总是追赶别人,我们要超越。”中国工程院院士、中车株洲所董事长丁荣军当时力排众议,提出应该充分吸收IGBT的创新发展成果,果断拍板建设8英寸生产线。

创新之路越走越宽

从6英寸到8英寸,当时在全球IGBT行业都是历史性跨越,中车株洲所没有现成的技术和经验可供复制、借鉴,只有艰难的摸索。

中车株洲所在英国成立功率半导体研发中心,同时派出国内技术人员赴英,集中开发新一代IGBT芯片技术、新一代高功率密度IGBT模块技术和下一代碳化硅功率器件技术等前沿基础技术。

“通过吸收、消化、再转化,我们用6年逐步完成了8英寸生产线的设计与建设。”潘昭海回忆,每次工艺提出需求,设备部门进行单机采购后反复试验,不断经历失败与取舍,才一步步走向生产线的全线拉通,并最终全面掌握从IGBT芯片、模块、组件到应用的全套技术。

2013年12月27日,来自中国科学院、中国工程院的4位院士及10余位国内知名专家齐聚中车株洲所。一块指甲大小的银白色芯片,引发阵阵惊叹。

这是中国企业自主研制的第一款国内最大电压等级、最高功率密度的6500伏高压IGBT芯片。该成果总体技术处于国际领先水平、填补国内行业空白,实现了中国在高端IGBT技术领域与国际先进水平接轨,具有重大战略意义。

每一列高铁要用到3000至5000个IGBT芯片,铺列开来有1平方米的面积,处理的是兆瓦级功率,一个芯片失效就会导致高铁故障。“制造每个IGBT需要200多道工序,以确保高度的可靠性和稳定性。”中车株洲所半导体事业部副总经理罗海辉说,这些年,他们完成了从650伏到6500伏全谱系的IGBT芯片研发。随着工艺不断提升,芯片尺寸越来越小,厚度越来越薄。最薄的芯片仅80微米,比100微米厚度的普通打印纸还要薄。

如今,中车株洲所投资14亿元建成国内第一个8英寸IGBT芯片生产基地,其生产的压接型IGBT模块已成功进入智能电网领域,用于电动汽车领域的中低压IGBT模块封装线也已启动。

与此同时,中车株洲所还与中国科学院微电子研究所共同开展以碳化硅为基础材料的新型IGBT技术研发,已经成功研制出芯片样品,构建了封装模型。

中国“智造”走向世界

近几年,中国中车飞速发展,不仅满足了国内高铁建设的庞大需求,更作为中国民族工业的一张名片,走出国门服务全球。

在3000万人口的马来西亚,轨道交通需求以每年20%的速度增长。2015年10月,装备有中车时代电气8英寸IGBT芯片的中国出口东盟首个轻轨项目——马来西亚安邦线轻轨投入运营,“中国芯”第一次走出了国门。

针对安邦线列车运营在人口稠密、线路坡度大、转弯半径小的特殊环境,中车株洲所技术专家还专门使用了国内自主研发的铰接式转向架技术,可使列车呈蛇形自由摆动平稳通过小弯道。

捷报频传。2016年11月,中车时代电气的1700伏IGBT模块凭借优良的产品性能成功中标印度机车市场,拿下了第一批100台印度WAG-9机车的改造升级订单。这是中国IGBT首次单独批量在海外市场的突破。

此前,印度机车变流器普遍采用功率半导体器件GTO型变流器,升级为中国IGBT模块后的一年多时间里,装车运行状况良好。这也为今年3月中车时代电气的再度中标奠定了基础。

“今年再度中标的1000只1700伏IGBT模块将供应给印度一家变流器生产厂家,主要用于105台印度机车上。”潘昭海表示,中车时代电气的IGBT产品目前在俄罗斯、意大利及中欧市场均有布局,先后取得了小批量订单,逐步得到国际市场认可。

“‘一带一路’倡议极大推动了企业国际化进程。”丁荣军介绍,近几年,通过加强合资合作、跨国并购、本土化投资等策略,中车株洲所正在全方位开拓国际市场,海外市场业务占到公司总业务的24%左右,产品已销往30多个国家和地区。

不仅如此,在“中国制造2025”推动下,中国制造业正在加速向“智慧产业”转型,国内高端装备制造企业迎来了智能化的历史机遇。中车株洲所副总经理兼总工程师冯江华向记者表示,公司正在主导研发新一代“安全、高效、绿色、智能”列车信息和能量管理综合解决方案。“未来的高铁车厢将会成为包括移动办公室、网购、社交、娱乐的列车,让乘客的旅程变得更轻松、愉快及有趣。”(本报记者 邹太平)