38CrMoAl鋼生產工藝實踐

摘要:要求EBT爐內鋼液中氧脫至≤200ppm,出鋼過程將合金配至成分下限並隨鋼流加入,考慮Al具有強脫氧作用,注意鋼液回硅現象,Al按成品上限含量1.60%配入,且必須儘早隨鋼流一次性加入,可以使生成的Al2O3夾雜有充足的上浮時間,對鋼液的淨化及Al2O3的降低都有很好的效果。該鋼種鋁含量極高,冶煉生產中容易產生高熔點的Al2O3和CaS夾雜,鋼水處理不到位,成分控制不理想,渣系調整不好,保護澆注未做充分,易造成連鑄生產結水口,難以實現順利澆注。

單位:上海御鋼實業有限公司

聯繫:173-零169-伍959

產品:圓鋼、鋼板

隨着現代冶煉工藝的成熟,連鑄技術裝配和生產技術水平的提高,高Al鋼在連續鑄鋼中的實踐,類似於38CrMoAl等鋼種由模鑄生產轉向於連鑄生產,爲鍊鋼成本的降低起着重要作用。

38CrMoAl鋼系高級氮化鋼,具有高耐磨性、高疲勞強度和相當大的強度。良好地耐熱性及耐腐蝕性能,被廣泛應用於受衝擊負荷不大,而在反覆條件下的機械氮化零件,如自動車牀主軸、蝸桿、精密齒輪、高壓閥門、滾子、仿模活塞桿、汽輪機上的調速器、轉動套、磨牀主軸等哥哥耐磨件。

38CrMoAl鋼廣泛應用於多個領域。該鋼種鋁含量極高,冶煉生產中容易產生高熔點的Al2O3和CaS夾雜,鋼水處理不到位,成分控制不理想,渣系調整不好,保護澆注未做充分,易造成連鑄生產結水口,難以實現順利澆注。

水口結瘤不僅降低連鑄的生產效益,還是引起鋼鐵產品缺陷的主要原因。針對該鋼種可澆性差的現象,新餘新良特殊鋼有限責任公司制訂了有效可行的冶煉,澆注工藝路線和控制措施,實現了該鋼種良好地可澆性。

1 生產工藝

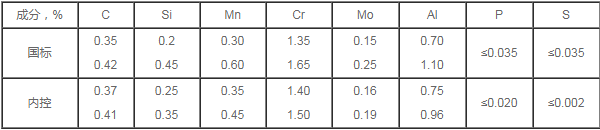

38CrMoAl鋼設計生產工藝流程爲:600噸混鐵爐→50tEBT爐(附有底側吹工藝)→50tLF精煉→VD→R9m3機3流合金鋼弧形連鑄機(結晶器液麪自動控制,結晶器電磁攪拌,鑄坯斷面250mm×250mm,汽水霧化冷卻,PLC自動控制系統)→冷牀緩冷→檢查→入庫。38CrMoAl的化學成分見表1.

表1 38CrMoAl的化學成分

38CrMoAl在生產工藝中過程控制十分重要,特別是高熔點夾雜物控制,保護澆注控制等對高鋁鋼影響尤爲明顯。

2 工藝措施

爲實現低成本戰略,由連鑄坯取代模鑄錠,可大大提高鑄坯的成材率,其工藝關鍵在解決可澆性的難題。

2.1 電爐工藝控制與措施

EBT初煉爐採用熱裝鐵水和廢鋼的配料原則,鐵水與廢鋼比例88%:12%,充分利用熱鐵水與氧反應放出的化學熱進行升溫冶煉,在電弧爐無需電極,也不供電的情況下達到冶煉效果,並由2支爐壁集束槍、2支側吹槍和2支底吹N2-Ar切換透氣芯來達到合理的供氧、攪拌及控制供氧強度的目的。使其熔清C含量控制在0.90%-1.2%範圍,避免鋼液產生過度氧化,從而在二次精煉過程中產生大量夾雜物。

控制終點C在0.10%-0.18%範圍,P控制在≤0.015%,達到工藝出鋼溫度時,停氧由爐門噴吹碳粉進行脫氧,排盡爐渣方能出鋼。

要求EBT爐內鋼液中氧脫至≤200ppm,出鋼過程將合金配至成分下限並隨鋼流加入,考慮Al具有強脫氧作用,注意鋼液回硅現象,Al按成品上限含量1.60%配入,且必須儘早隨鋼流一次性加入,可以使生成的Al2O3夾雜有充足的上浮時間,對鋼液的淨化及Al2O3的降低都有很好的效果。

出鋼實施留鋼操作,嚴禁出鋼後期氧化渣進入精煉鋼包內,出鋼過程將隨鋼流加入的石灰、精煉渣等渣料,有利於LF爐提前快速形成泡沫渣,爲LF精煉工序提供良好條件。

出鋼量必須嚴格控制,保證鋼包自由空間≥800mm,出鋼後包內溫度控制在1550-1590℃,有利於LF爐精煉快速成渣和VD良好地脫氣效果。

2.2 LF精煉控制與措施

爲提高精煉效果,減輕精煉爐的冶煉任務,在EBT爐爐後鋼包內將把化學成分調整到工藝控制要求的水平。

1)合理供電曲線

LF精煉過程中,精煉前期10min內石灰未完全成渣,形成泡沫渣要有一定的時間和合理的溫度,所以前期電流不宜過大,待基本形成泡沫渣後再調整供電電流,有利於把通電過程中經電極電離使大氣中N2氣吸入量得到有效控制,在整個精煉過程中,要求增氮量≤5ppm,精煉時間控制在55-65min,且白渣保護時間≥35min。

2)吹Ar控制

LF精煉過程中,吹氬攪拌起着均勻成分和溫度,促進鋼-渣界面反應,使夾雜物碰撞長大並加速夾雜物上浮等重要作用。在微調合金時,要合理調整氬氣流量,防止攪拌過大造成卷渣,並增加鋼中氣體及夾雜物,同時延長升溫時間;過小鋼液流動,夾雜物上浮速度慢,易造成成分、溫度不均勻現象發生,需要有合適的吹氬量,吹氬量的選擇在15-30m3/h爲宜,而實際操作中要根據鋼水溫度、透氣性能進行微調。吹氬攪拌以不裸露鋼液麪而有輕微翻騰爲最佳。

3)LF精煉造渣

在LF爐冶煉過程中使用石灰(CaO含量≥92%)和螢石作爲造渣劑,採用電石、鋁粉、碳粉等強脫氧劑還原材料,形成具有良好流動性、高還原性、高鹼度並以CaO-SiO2-Al2O3爲基礎的複合渣子,保證白渣中的MnO+FeO控制在≤0.5%。在充分還原的同時,將氧脫至12ppm,S控制在≤0.008%,保證Al2O3夾雜物的充分上浮,防止MnS的生成。不進行鈣處理,這是因爲Al含量太高,鋼中生成的Al2O3相對偏多,如果要達到適合的Ca/Al比,用常規的Ca變形,不僅會大大增加成本,也不容易生成低熔點的12CaO•7Al2O3等鈣鋁酸,反而生成高熔點產物,不利於夾雜物的去除,鋼水最終純淨度難以保證。

2.3 VD工藝控制與措施

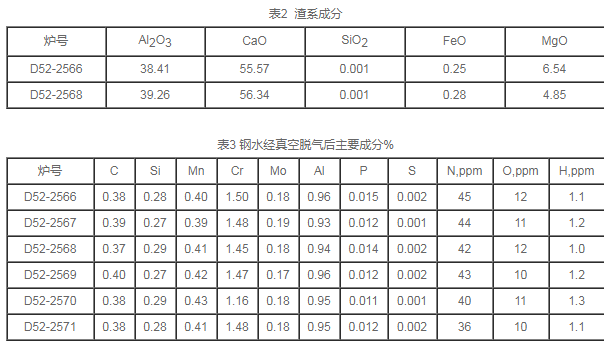

VD處理總時間22-26min,高真空度(67pa)保持時間≥15min,處理過程中合理調節Ar流量,讓鋼水翻開渣面,有利於夾雜物的快速上浮和充分脫氣,經VD處理後靜吹氬時間≥15min,並取樣分析其渣系成分和鋼水成分,結果分別見表2和表3

2.4 CC工藝控制與措施

1)連鑄採用全程保護澆注,大包保證自動開澆,大包套管處使用密封墊圈並吹氬保護。

2)開澆時中包保持乾淨、乾燥,烘烤良好,且必須使用氬氣吹掃中間包內的氬氣方能開澆,使用2支掃管同時吹掃。

3)開澆後保證中間包鋼液麪高度≥700mm,保持靜壓力,讓夾雜物有充足上浮時間,中包在線容量≥12t,加適量覆蓋劑確保渣面不發紅,中包覆蓋劑使用低硅高鹼度覆蓋劑,減少吸氣、回硅及二次氧化。

4)控制過熱度在30-45℃,確定合理的比水量二冷水及拉速,保證連鑄坯表面和內在質量,澆注拉速爲0.65-0.85m/min,全部使用液麪自動控制。

5)浸入式水口採用鋁鋯質量且孔徑設爲φ35mm,使用密封墊圈進行保護,結晶器採用專用保護渣,熔化性能良好,無結渣等現象。

3 實踐結果

3.1 鋼水可澆性情況

在準備條件充分的情況下,2015年5月試澆6爐,除首包未使用液麪自動控制外,其餘全部使用液麪自動控制。可澆性良好,澆畢觀察浸入式水口內壁清潔良好,無結瘤現象,全Alt與Als最多相差0.002%,說明過程二次氧化少,鋼水純淨度高。

3.2 鋼水潔淨度情況

由於對S的控制,加上未喂鈣線,所以難於生成高熔點的CaS夾雜。由於Al屬一次性加入,且Al的量很高,所以在生產過程中,對LF爐爐渣中的Si全部被還原到鋼水中,造成增硅嚴重。

實驗保證了VD處理時間,延長了LF爐冶煉時間及整個過程吹氬時間,對夾雜物上浮的數量相對增多,鋼水純淨度提高。

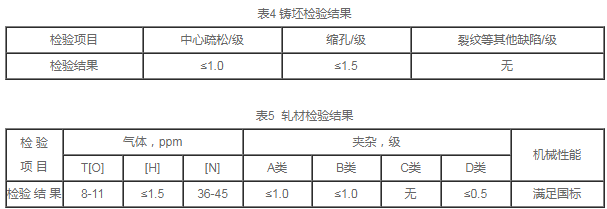

3.3 鋼水鑄坯質量

該實驗的6爐鋼化學成分全部符合表1要求,經軋材加工後最終產品均滿足用戶要求。鑄坯檢驗結果見表4,軋材檢驗結果見表5。

4 結語

1)採用一次性儘早加入鋁,使Al2O3有充足的時間上浮。

2)加強EBT爐的脫氧,有利於鋁收得率提高,生成的Al2O3數量更少。

3)精煉過程造高鹼度高還原性、流動性良好地白渣,充分吸附鋼中上浮的Al2O3夾雜物。

4)控制鋼水中S含量≤0.002%,減少CaS生成。

5)加大VD處理效果和軟吹氬時間,有利於夾雜物的上浮。

6)連鑄實施全程保護澆注,加大中間包容量。