智能製造哪家強?華星光電全面導入AI診斷

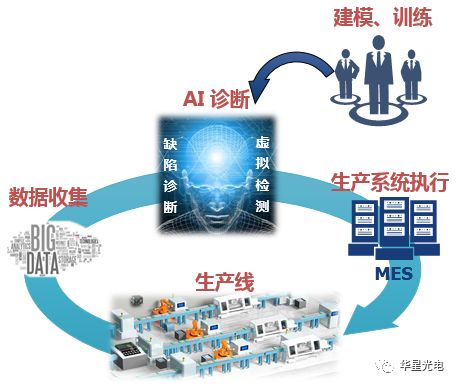

摘要:爲了持續向客戶提供最優質的產品,實現更快速、更高效的運營,華星光電一直在努力打造智能工廠、優化流程並採用創新技術,目前已全面導入AI診斷:導入IoT收集生產線數據,通過大數據分析,利用AI技術結合人員經驗建立模型進行AI診斷,診斷結果傳給生產系統自動執行。AI診斷的全面導入,不僅有效的推動製造工廠的高效運作,提升產品的市場競爭力,也標誌着華星光電在智能製造領域走在了行業的前端。

新一代人工智能與製造業的深度融合,正引發影響深遠的產業變革。作爲全球半導體顯示領域的領先企業,華星光電已全面佈局智能製造領域,目前已成功在滿產滿銷的兩條G8.5產線全面導入AI診斷。

爲了持續向客戶提供最優質的產品,實現更快速、更高效的運營,華星光電一直在努力打造智能工廠、優化流程並採用創新技術,目前已全面導入AI診斷:導入IoT收集生產線數據,通過大數據分析,利用AI技術結合人員經驗建立模型進行AI診斷,診斷結果傳給生產系統自動執行。

華星光電的液晶面板生產自動化程度高達95%,基本已完成自動化設備取代人力。雖早已經是自動化極高的生產企業,但產品與設備異常都是仰賴人工判斷處理,往往在人員的判斷找查過程中,設備已經產出許多不良產品,造成產能損失,AI診斷的全面上線將極大的改善這一狀況。

導入iFDC系統 提前攔檢異常

導入iFDC系統解決機臺參數無法實時監控的問題,及時攔檢異常,減少異常品的產生。華星光電已在2018年建立29萬組模型,通過導入大數據多因子分析系統優化規格,讓模型更科學合理,減少過殺漏放。2018年模型準確率達90%以上,實際攔檢效益達3352萬。

導入AI判片大量減少站點人力

導入圖像識別自動化,建立具備自主學習能力的新模型,實現無間斷、高精準的自動缺陷判別(ADC)功能。這是國內首例面板行業人工智能缺陷判別落地項目,於2018年1月初正式上線運行。

華星光電在業內首創的AI自動缺陷分類技術,自動識別缺陷,自動判定品質,自動執行異常處理,相較於傳統的人力判片方式,AI識別速度提升10倍,縮短生產週期40%,縮減人力50%,全面保障了每一片面板產品的品質。

導入檢測智能管控 減少不良品損失

導入產品檢測智能管控,通過自動分析監控實現良率異常自動檢知、異常設備自動停線/風險產品自動管控,並提高監控頻率,減少不良品損失;同時,將日常分析監控可視化、自動化、智能化,減少工程師Loading,讓工程師更專注異常解析及良率提升。

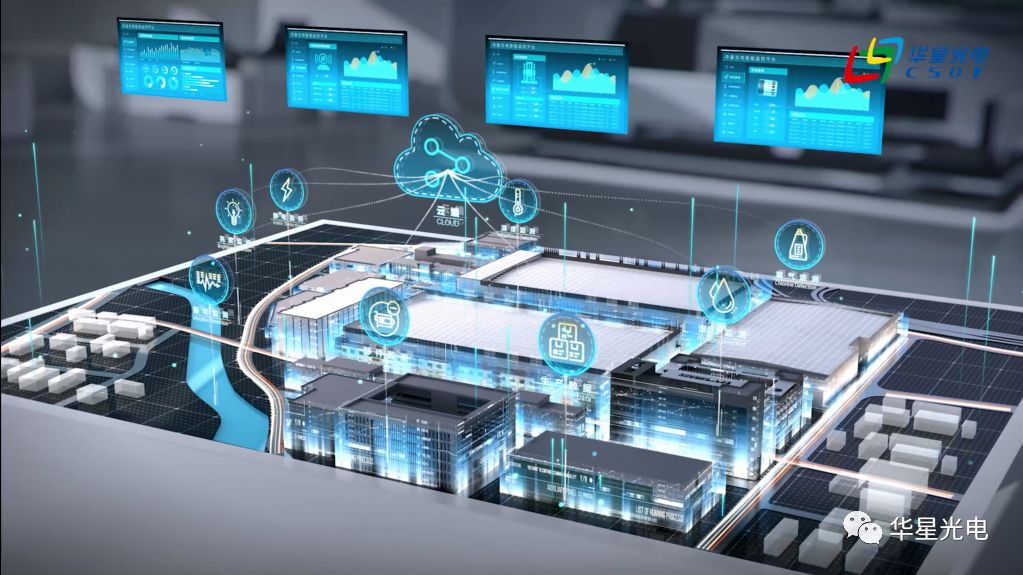

AI診斷的全面導入,不僅有效的推動製造工廠的高效運作,提升產品的市場競爭力,也標誌着華星光電在智能製造領域走在了行業的前端。2019年通過AI應用與生產及各項目系統之間的深度融合,讓AI逐漸取代人員的監控,華星光電將全面實現工廠智能化。

未來,華星光電將成爲一個從訂單開始產品自動排產、自動檢測/修復並可實現智能輔助決策、最高良率、最優稼動、最佳效益製造企業。華星光電將繼續深耕“智造”領域,創新前行,全面提升生產效率與產品品質,爲客戶帶來極致體驗!