耐火材料工業改革發展40年的主要成就

陳建雄

在改革開放的偉大實踐中,我國耐火材料工業轉變觀念,轉換機制,着力自主創新,促進了耐材產業結構的優化升級,推動了耐材產品結構的調整和技術研發的自主創新,加快了耐材工藝裝備的更新換代,增強了中國耐材工業在世界耐材行業的競爭能力,爲我國鋼鐵工業等高溫工業的發展提供了基礎材料的支撐和優良的服務。

改革開放促進了耐材產業結構的優化升級

改革初期的中國耐火材料工業雖已自成體系,初具規模,但仍處於半封閉狀態,國有企業一統天下,耐材生產統購統銷,整個行業以產品經濟模式爲主,以生產鋼鐵用耐火材料爲主,產品單一,工藝流程僵化,呈現的是分散的、傳統的小生產狀態;經營機制傳統,企業缺乏活力,行業總體的生產力水平較爲低下。黨的十一屆三中全會以後,在改革開放方針指引下,特別是社會主義市場經濟體制的建立,讓我國耐火材料工業的產業結構也隨着改革開放的深入,不斷優化,不斷升級,發生了顯著變化。回顧過去的40年,耐火材料工業產業結構的優化升級大致可以劃分爲3個階段。

第一階段(上世紀80年代),在我國耐火材料工業體系中佔主要地位的國有耐火材料企業(主要是國有商品廠和鋼鐵企業的二級廠),爲適應有計劃的商品經濟體制改革的需求,在計劃經濟和商品經濟共存的雙軌制條件下,爲增強企業活力,提高經濟效益,一方面不斷完善經濟責任制,大力推行多種形式的承包經營;另一方面,狠抓企業整頓提高管理效率,強化全面質量管理,建立健全質量保證體系,開始了企業由單純生產型向經營生產型的轉變。絕大部分企業的資金利稅率逐年遞增。與此同時,在改革開放政策的引領下,在擁有豐富的耐火原料資源的地區和改革開放的前沿省份,許多鄉鎮企業利用資源和低勞動力成本等優勢,新建(或改建)了一批耐火材料廠,進入了耐火材料行業。這些鄉鎮(集體)耐火材料企業,儘管生產工藝和裝備較落後,生產條件簡陋,但經營機制活,應變能力強。它們的加盟,不僅是對耐火材料工業生產和品種數量的補充,而且作爲一支生力軍,打破了國有企業一統天下的格局,給行業注入了新鮮血液,引入了競爭機制,增加了活力,促進了耐火材料行業產業結構的調整。

第二階段(上世紀90年代),隨着改革開放的不斷深化,爲適應社會主義市場經濟體制逐步完善的客觀需求,我國耐火材料行業產業結構優化升級也呈現出了良好的發展勢頭。進入上世紀90年代,爲了加快產業結構調整的步伐,洛陽耐火材料廠、德陽耐火材料總公司、青島耐火材料廠、太湖耐火材料公司等企業分別與中國香港、中國臺灣,德國及東南亞等國家和地區的廠商組建合資公司,聯營開發新產品;山東6家耐火材料廠(礦)整合組建了山東耐火原材料公司,上海耐火材料廠與上海第二耐火材料廠合併組建了上海泰山耐火材料有限公司,秦皇島耐火廠更是打破行業界限,與該市浮法玻璃公司進行了整合。爲了優化組織結構,原屬鞍鋼、太鋼、武鋼、大冶、重鋼、包鋼、攀鋼、本鋼、湘鋼、唐鋼等大型鋼鐵企業二級單位的耐火材料廠相繼從主體剝離,組建了在生產經營上擁有相對獨立地位、具備法人(委託)資格的耐火材料公司。特別應該指出的是,在這期間,我國河南、遼寧、山東、山西、江蘇、浙江等地區的民營耐火材料企業異軍突起,他們順應改革形勢發展的浪潮,抓住商機,根據高溫工業特別是鋼鐵工業持續發展的市場需求,投資建廠,引進先進工藝技術和裝備,以靈活的經營機制和雄厚的實力快速發展。國有企業的重組、整合,民營企業的迅猛發展,促進了耐火材料產業結構的優化升級,推動行業順利實現了由簡單再生產向擴大再生產的轉變。

第三階段,進入21世紀以來,特別是中國加入世貿組織後,我國耐材行業積極應對“入世”挑戰,適時把握“入世”機遇,在國民經濟快速增長,特別是在冶金、建材、有色等高溫工業高速增長的影響拉動下,產業結構調整又有新的進展。

一些耐材企業通過強強聯合、兼併重組、改革改制、相互持股等方式進行戰略整合,推進了耐火材料工業組織結構的調整、優化和產業升級。如營口青花集團控股上海第二耐火材料廠,組建了上海青花二耐耐火材料有限公司;山西西小坪耐火材料有限公司收購上海泰山耐火材料有限公司,成立了上海新泰山耐火材料有限公司;北京通達耐火技術有限公司控股河南鞏義中原耐火材料有限公司,又引入中國中財國際工程股份有限公司和北控高科技發展有限公司等戰略投資者,組建了北京通達耐火技術股份有限公司。爲了推進國有企業管理體制的轉變,唐山時創堅持改革20年不停步,勇敢打破國有所有權鐵板一塊的格局,引入外資參股,讓自然人股東持股,順利完成了混合所有制改革,使企業管理質量和效益有了明顯提升。

部分優勢企業順勢而爲,運作資本上市融資,不僅增強了企業發展後勁,更推動了全行業的轉型升級。自2006年8月瑞泰科技作爲第一家上市耐材企業在深交所掛牌以後,先後已有38家耐火材料企業和中國耐材協會會員單位進入了資本市場,其中上交所、深交所上市17家,北交所掛牌16家,港交所及境外有5家。濮陽濮耐股份實施全產業鏈資源價值整合戰略,旗下已有14家合資子公司、5家控股子公司,3家分公司和3家參股公司,總資產突破50億元,2017年銷售額達28.15億元;瑞泰科技上市後注重資本運作,不斷加快重組步伐,收購、設立了10家子公司和1家分公司,主營業務從單一的熔鑄耐火材料生產發展輻射到鋼鐵、建材、有色、電力、石化、煤化工等高溫產業;北京利爾股份充分發揮資本優勢,以獨資或合資形式投資成立了10家子公司,併購重組了3家全資子公司,形成了鎂質原料合成、鎂質製品生產、耐火材料國際貿易三大主營業務板塊,公司整體運營質量不斷提升;山東魯陽股份藉助資本平臺推動企業進步,引入外企提升核心競爭力,走出了一條項目帶動、高端高質、跨越發展的成功之路。越來越多的上市公司和不斷出現的聯合重組,促進了耐材工業管理的提升和規範運營,不僅提高了全行業企業管理的現代化水平,而且優化了產業結構,提高了行業生產集中度,推動了全行業轉型升級。

還有一批重點骨幹企業,應對我國耐材工業不斷快速擴張、經濟增長粗放的實際,根據經濟新常態下供給側結構性改革的客觀需求,在保證耐材主業穩定發展的同時,結合自身條件,不斷拓展新的發展空間,打破耐材生產一元化的格局,努力提高“非耐比”,創造性地拓展資源綜合利用空間,向建材、化工、鎂合金、節能、環保、房地產和養老產業發展,探尋我國耐材工業經濟增長的新途徑,推進了我國耐火材料產業由內向型向外向型的轉變,提高了耐材產業生產的集中度,增強了耐材行業的整體競爭能力。

改革開放提升了耐材產品結構調整

和技術研發自主創新的速度

新中國成立以後,我國耐火材料工業爲適應鋼鐵、建材、有色、電子、化工等產業的發展需求,先後開發了高鋁磚、鎂鋁磚、焦爐硅磚、不定形材料、焦油結合白雲石磚、電爐頂高鋁磚、燒結剛玉磚、熔鑄磚、大型玻璃窯用硅磚和黏土磚、普通硅酸鋁耐火纖維、熔融石英質浸入式水口、整體塞棒等連鑄專用材料,從數量上保證了鋼鐵冶煉和建材、電力等高溫工業的生產需求,但在質量和品種配套方面,與發達國家相比還存在明顯差距,也適應不了高溫工業新技術的迅速發展。

在黨的十一屆三中全會精神指引下,爲了適應國民經濟迅速發展的需要,從“六五”計劃開始,以引進、剖析、消化武鋼“07”工程、南鋼氯化球團工程、撫鋼VOD/VHD精煉爐項目、貴州鋁廠“186”工程,化工系統的13套合成胺項目,建材系統的大型水泥迴轉窯、浮法玻璃生產線等一批引進項目爲契機,特別是寶鋼引進項目所需耐材的逐步國產化,我國高溫工業用耐火材料的技術研發和品種結構出現了質的飛躍。

耐火原料

業內重點企業和科研院所、大專院校非常重視耐火原料的研發,在採取提純、均化等不同技術路線使天然原料的品位、質量發生質的飛躍的同時,還研發了大量的合成原料等優質新材料,爲耐火製品的研發打下了堅定的基礎。這期間,原料發展伴隨着耐火產品的研製而研發,始終堅持了立足本土、自主創新的方向,如電熔緻密剛玉、高純燒結莫來石、電熔尖晶石、燒結標準尖晶石、電熔高純鎂砂、電熔大結晶鎂砂、鱗片石墨;相應的結合系統用原料亦發展迅速,如酚醛樹脂、高純鋁酸鈣水泥、高鋁水泥等逐步實現了規模化生產。進入本世紀後,伴隨着我國高溫工業的快速發展,耐火材料的產量逐年增加,耐火原料的用量也與日俱增。耐火原料的需求增長在爲我國耐火相關產業帶來機遇的同時,也增加了新的挑戰。例如,資源的浪費問題、天然原料品質下降問題、傳統耐火原料無法滿足高檔製品的要求等問題。可喜的是,在廣大企業、科研院所和大專院校的共同努力下,經過10年餘的創新發展,我國的耐火原料品種已逐漸得到完善,取得了一定的成就。

在鋁硅耐火原料方面,首先是礬土基均質料產品初具規模,已形成了比較完備的產品體系,在大幅提高資源利用率的同時,提升了鋁硅耐火原料的品質,鋁硅原料的穩定性得到了保障。目前,我國已形成了年產百萬噸的均質料生產產能,一些示範性企業如通達耐火技術股份有限公司等不僅生產製造均質料,而且深入開展了均質料的應用研究工作,承擔了國家科技支撐計劃項目,爲我國鋁硅耐火鋁礬土的資源集約利用和品質提升做出了積極貢獻。其次是本土板狀剛玉的成長和壯大,目前我國已完全具備板狀剛玉的自主供應能力,通過技術的消化和創新還形成了微孔剛玉、緻密剛玉等新產品種類,爲新型高端製品的研發和生產奠定了基礎。除此之外,高純莫來石、電熔鋯莫來石、莫來石高硅氧玻璃等高檔原料也逐漸進入市場,在特定的產品和使用環境中得到了充分的應用。最後是針對高品位礦匱乏、低品位礦亟待提質的問題,山西道爾集團投巨資建設了年處理200萬噸中低品位鋁土礦浮選分級綜合利用項目,採用“三級五步浮選工藝”洗選高品位鋁土礦,使尾礦鋁硅比從3.0以下提升到了5.0~6.0;引進世界最先進的多級高梯度超導除鐵技術,將產品Fe2O3含量降低至1.2%以下,完全滿足了耐火材料製品生產的需求。

在鎂質耐火原料方面,鎂砂的選礦技術得到應用,高純鎂砂、大結晶鎂砂等高檔鎂砂原料形成產業化,爲高檔鹼性耐材製品提供了較充裕的原材料;鎂鋁、鎂鐵、鐵鋁尖晶石得到廣泛應用,相應的產品在建材、冶金、有色、環保節能等領域發揮着重要作用,相應的鎂鉻原料被環保的原材料所替代;鎂鈣原料的水化問題取得進展的同時,鎂鈣製品已突破傳統思維,在冶金領域得到應用;堇青石、橄欖石等原料也吸引了廣大科技人員的注意,相應的製品相繼面世。近年來,紅柱石作爲一種優質原料,由於質量穩定、能耗低,也得到了廣泛應用。我國的耐火原料種類更加齊全,品質更加穩定,性能更加優良。

鋼鐵工業用耐火材料

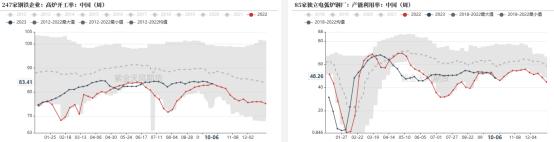

在高爐長壽方面,鞏義五耐以剛玉爲主原料,採用微氣孔結構的特殊工藝研製的高爐陶瓷杯用微孔剛玉磚,解決了抗鹼侵蝕性、抗爐渣侵蝕性和微氣孔3個技術關鍵問題,其綜合使用性能達到或超過了國外陶瓷杯壁用棕剛玉澆注塊的性能指標。他們研製的莫來石、硅線石、低蠕變磚三大類9個牌號的高爐熱風爐系列高性能耐火材料產品,在武鋼5號(3200m3)高爐使用,壽命達16年。中鋼集團洛陽耐火材料研究院自主研發的賽隆結合剛玉產品,成功應用於寶鋼COREX—C3000裝置,打破了國外公司產品在COREX熔融爐用耐火材料的壟斷地位,扭轉了我國鍊鐵關鍵部位用耐火材料依靠進口的被動局面。中鋼集團耐火材料公司研製的高爐風口區快乾高強剛玉—氮化硅—碳化硅複合澆注料,在鍊鐵高爐使用效果良好,通過了省級科技鑑定。北京科技大學研發的金屬複合氧化物非氧化物耐火材料,是具有自主知識產權的新型耐火材料,Si—SiC—棕剛玉高爐陶瓷杯材料已在國內多個大鋼廠的100多座高爐使用。鄭州安耐克實業有限公司研發的“錐柱複合結構頂燃式熱風爐”,採用熱風爐對稱佈置、三段式獨立結構、三維混合燃燒器、高效小孔格子磚四大核心技術,在提高熱風爐系統熱效率,改善空煤氣混合效果、降低煤氣消耗、減少NOX排放、降低工程投資等方面均取得了良好效果,投入市場後在國內20多家鋼鐵企業近70座熱風爐上成功應用,還突破國外公司的技術壁壘和壟斷,進入了國際市場。首鋼二耐與北科大共同研發的“新型高性能大型高爐用無水泡泥”在使用性能上克服了傳統產品的缺陷,在滿足大型高爐冶煉及延長使用壽命方面取得了突破性成績,經首鋼鍊鐵廠等大型高爐使用,其平均出鐵次數、噸鐵泥耗和鑽桿用量等指標均大幅改善。

在鍊鋼方面,轉爐爐齡是耐火材料質量、冶煉條件及築爐維護的綜合反映,耐火材料質量是爐齡的基礎。改革開放前,我國鍊鋼轉爐爐齡一直很低,上世紀70年代末,原鞍鋼大石橋鎂礦研發的燒成油浸鎂白雲石磚,才使鞍鋼150t大型轉爐爐齡提高到1000次以上。隨着寶鋼引進項目所需耐火材料的逐步國產化,我國自己引進、移植、研發的鎂碳磚問世(原遼鎂公司、上海二耐及丹東四興的鎂碳磚產品首先在寶鋼使用),使轉爐爐齡大幅提高,也使我國鍊鋼轉爐用耐火材料躍上了一個新臺階,到2003年,轉爐平均爐齡達到4674爐。濺渣護爐技術的推廣,使轉爐爐齡的世界紀錄不斷刷新,國內重點鋼鐵企業轉爐的爐齡均突破了1萬爐大關。武鋼耐火公司研製生產的鎂碳磚,1999年8月在武鋼二鍊鋼廠2號轉爐創下了15208爐的頂底復吹爐齡紀錄,2002年12月以29942爐刷新了世界紀錄,2003年3月在武鋼二鍊鋼1號轉爐又創下了30368爐的最新世界紀錄,實現了在濺渣護爐條件下,耐火材料使用壽命與轉爐爐齡同步的突破。營口青花集團自主研製的CaO含量15%~50%的鎂鈣磚系列產品,在太鋼、寶鋼、酒鋼等100多家鋼廠的AOD爐上使用,產量居世界第二位,被列爲國家星火計劃項目。該公司等單位研製生產的RH爐用電熔再結合鎂鉻磚在武鋼等大型鋼鐵企業使用,替代進口,取得了良好的使用效果。

在高效連鑄方面,濮陽濮耐高溫材料有限公司研製的“中包透氣上水口”,生產成本低,生產效率高,被國家認定爲享有知識產權的產品,他們採用板狀剛玉、氧化鋯、碳化硅等爲原料研製的不燒優質滑板,具有擴孔小、抗氧化性能好、耐熱震性好的特點。山東耐材集團先後研製開發了“潔淨鋼用無碳無硅水口”“高效連鑄用長壽命整體複合塞棒”“長壽命鋁鋯碳浸入式水口”“長壽命不烘烤薄壁長水口”等產品,進入市場後很快得到了用戶的肯定,也順利通過了省級科技鑑定。洛陽耐火材料研究院與武鋼合作完成的“連鑄潔淨鋼用無碳無硅水口”,採用鋁鎂尖晶石爲水口內襯主原料,加入適量ZrO2材料,具有良好的抗熱震性和抗渣侵蝕性,內孔有良好的抗沖刷、抗侵蝕和抗氧化鋁附着性,經武鋼二鍊鋼使用,其性能可滿足超低碳鋼生產的需要。唐山時創耐材公司研製的金屬—氮化物結合滑板,經過對原料CAN防水化研究,採用半乾法成型—氮化燒結一次完成工藝,使滑板具有了較高的常溫和高溫強度,同時還具備了抗氧化性和抗侵蝕性。

在不定形耐火材料的應用方面,近年來我國不乏亮點和特色。如鐵水包工作襯已越來越多地由磚襯改爲整體澆注,使用壽命在1000次左右。混鐵爐工作襯採用了全部或部分整體澆注取代磚襯,使用壽命在3年左右。魚雷罐採用溼式噴射修補,壽命延長25%以上。爲提高施工效率和避免極端氣候的干擾,鋼包也採用了澆注料預製件做工作襯。鐵水包、鋼包、中間包等的背襯採用體積密度爲1.6g/cm3~2.2g/cm3的高強、低收縮的半輕質澆注料以減少熱損失。大型和異形澆注料預製件的應用日益增多並出口國外,如加熱爐燒嘴、煙道磚、錨固磚、高爐風口組合磚等,均採用澆注料預製件。澆注料預製件的製備,正成爲一種新型的耐火材料成型方法。聯合榮大自主研發的溼法噴注成套技術,包括成套設備及系列溼法噴注材料,不僅在國內外大小高爐維修維護過程中得到廣泛應用,而且開始推廣至轉爐噴注修補、鋼包噴注修補、加熱爐噴注築爐,可望在不久的將來全面替代傳統的耐火材料澆注工藝,實現耐火材料在各種應用環境下的無模具澆注。

建材及其他行業用耐火材料

1986年以前,我國玻璃窯用電熔鋯剛玉磚(AZS)和α-β剛玉磚的產品質量不達標,不能滿足用戶需求,該產品主要靠進口。爲了扭轉被動局面,瀋陽耐火材料廠從美國引進了生產電熔鋯剛玉磚的5噸電爐及配套裝置,通過消化移植,採用了更合理的生產工藝,生產出41號氧化法無縮孔澆注和普通澆注等系列電熔鋯剛玉熔鑄製品。1992年,北京瑞泰公司研製生產的α-β剛玉磚在通遼玻璃廠試用成功。特別是2000年後,其產品質量不斷提升,生產規模不斷擴大,保證了玻璃行業生產技術的發展需要,結束了大型浮法玻璃窯用耐火材料主要依賴進口的局面。營口青花集團等企業選用優質鎂砂和高品位鉻礦,採用不同工藝路線研製的水泥窯用直接結合鎂鉻磚、半再結合鎂鉻磚在國內大型水泥迴轉窯高溫帶使用,效果甚佳,替代了進口,同時還填補了國內空白。通達耐火技術股份有限公司自主研發的“新型幹法水泥窯用新型板狀剛玉澆注料”,不但滿足了水泥生產需求,而且獲得了國家專利授權。洛陽耐火材料研究院研製的氮化磚結合氮化硅耐火製品,2004年獲國家科技進步二等獎,被列爲國家重點新產品,在國內國際電解鋁行業廣泛應用,市場佔有率達40%,已成爲電解鋁工業市場上的知名品牌。該院研製的系列高純剛玉耐火製品及配套產品,在國內大型化工企業的市場佔有率也在不斷提高。

廣 告