比亞迪刀片電池完勝針刺測試力證安全,真就吊打其他家了嗎

刀片電池是當下最安全的嗎?如果比亞迪不說,我想大家很久都沒有再關注電池安全了。汽車發展的三駕馬車——駕駛性能、乘坐體驗和安全表現,只有安全表現是日常最難感受到,但真遇到又最刻骨銘心的一個。所以當比亞迪拿出「針刺測試」的時候,我笑了。這個工科男果然不走尋常路,我敢肯定它的傳播回報不會比宣傳「比亞迪漢NEDC續航達到605公里」來得實惠,因爲這麼繞口的專有名詞,絕大部分人看過之後就給忘了。

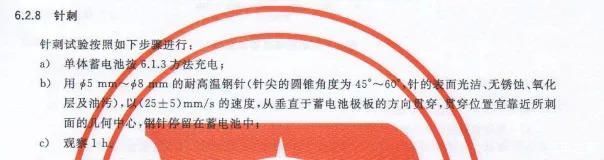

在大家還沒完全忘記之前,我想換個角度聊聊這個測試,以及刀片電池能不能撼動現在的純電動汽車安全格局。爲什麼刀片電池針刺測試如此優異?是的,針刺測試確實難度很高。GB/T31485-2015《電動汽車用動力蓄電池循環壽命要求及試驗方法》對「針刺測試」的方法規範如下,測試要求應不爆炸、不起火。後來因爲種種原因,作爲強制性標準的《電動汽車用動力蓄電池安全要求》將替代GB/T31485-2015,同時將針刺試驗取消。

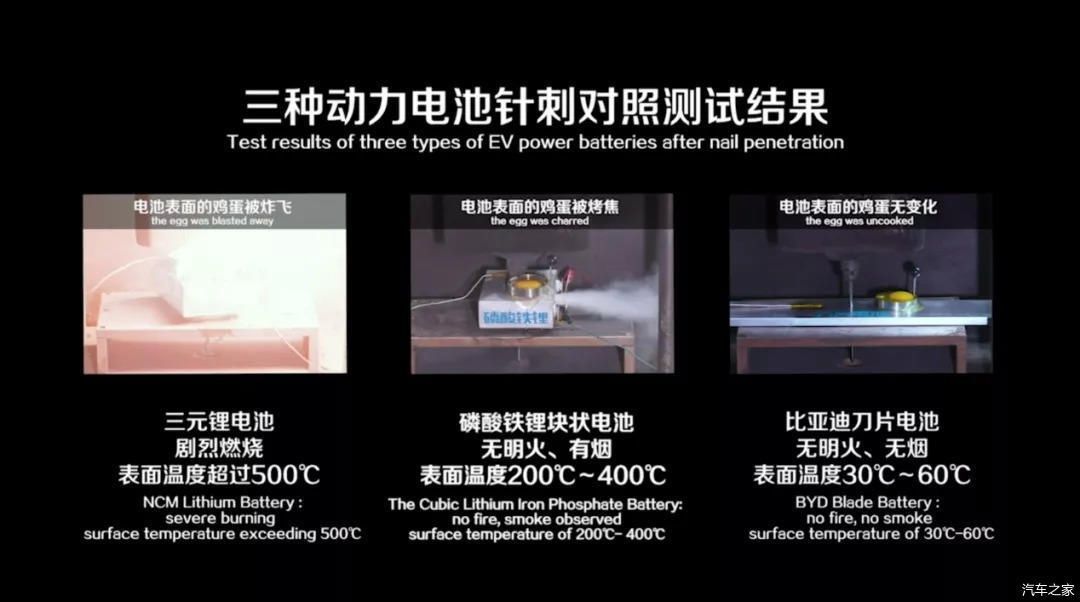

有關這項測試的難度,大家可以在下圖的「三種動力電池針刺測試對比測試」中看到,三元鋰電池爆燃;磷酸鐵鋰電池無明火,有煙,表面溫度400℃;比亞迪刀片電池無明火,無煙,表面溫度60℃。如此看來,比亞迪刀片電池簡直就是在爆錘三元鋰電池和常規的磷酸鐵鋰塊狀電池。但其實按照這個測試標準,磷酸鐵鋰塊狀電池也算是符合不爆炸、不起火要求。

刀片電池針刺測試成績如此優異,重要原因可以歸爲「直列式排布結構+高溫絕緣陶瓷防護+隔煙通道」這三部分。爲什麼這麼說呢?我們拿這類測試表現最差的圓柱形電池來看,因爲它的正負極和隔膜採用了壓力較大的纏繞方式,正負極間隙較小,遭遇針刺時,隔膜無法延伸,鋼針作爲導體接通正負極發生短路。相比之下,常見的塊狀電池表現和圓柱電池相當,軟包電池會好於這兩種。而比亞迪刀片電池雖然也可以被歸爲塊狀方形電池,但優勢在於「直列式排布結構」下,正負極在兩端,能很好地規避這個問題。同時相比於常見的方形鋁殼電芯方案,它還有着散熱性能更好的優勢。當然,高溫絕緣陶瓷防護+隔煙通道這些特殊處理手段,對短路防護同樣起到了至關重要的作用。

是不是說沒通過針刺測試就不安全了?不要慌,針刺測試其實主要是用於評估鋰離子電池由於鋰沉積、製造缺陷或其它原因所引起的內短路,或針狀物刺穿鋰離子電池的情形。所以通過得當的製造工藝控制、特殊的佈局(現在的電池包多放置於地板處,更多是刮傷而不是刺傷)、再加上電池包殼體和白車身也會起到很大的保護作用,在實際使用中能很大程度規避風險。視頻中也提到了這樣的觀點(見17″~34″):這是極限情況下的測試,我們不要直接聯繫到現實情況。其實除了以上提到的之外,像測試溫度、注液量、活化時間、電壓波動性、電池容量等都會對熱失控造成影響,甚至像針刺速度、針尺寸、針刺位置等也都會直接影響測試結果。比如意大利知名教授GianfrancoPistoia就對針刺速度做過一項測試研究,結論是針對容量爲2.2Ah的18650鋰離子電池,隨着針刺速率的增加,鋰離子電池通過安全性測試的概率有所增加。又或者HosseinMaleki教授對於針刺位置進行了分析,發現在遠離極耳方向,電池邊緣中間的位置,引起溫升最大,安全性最差。這與電池邊緣隔膜的熱傳導性能差、限制了鋰離子電池的熱散也有很大關係。不過在相近的條件下(嚴格來說,比如它們因爲容量不同,針刺位置不同等,還是有差異的),僅針對電池而言,比亞迪的刀片電池確實有突出的安全優勢。

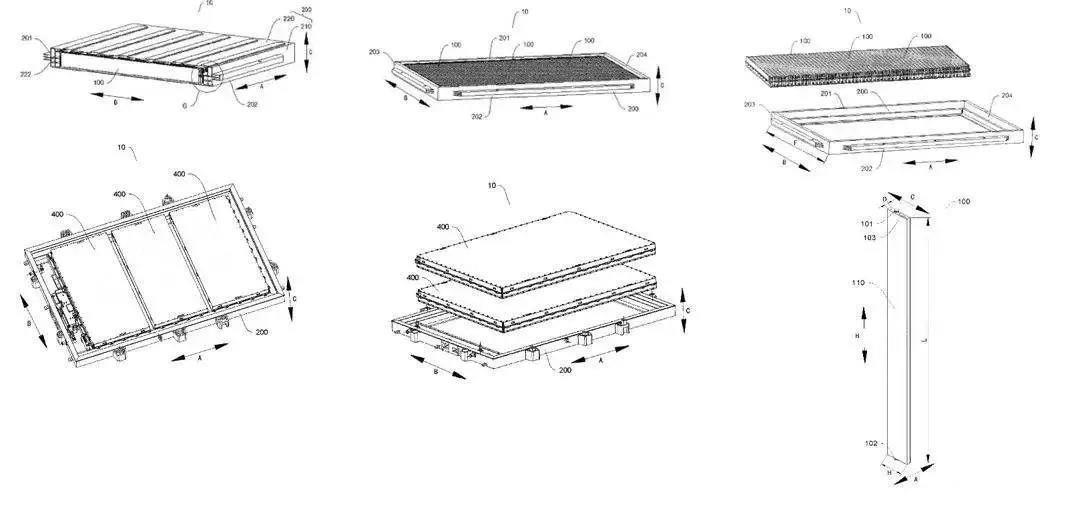

除以上這些,我們知道汽車引發自燃,其實還有過充電、過放電、擠壓、加熱等原因,三元鋰電池在這方面確實要比磷酸鐵鋰電池控制起來麻煩一些。但我們在往期文章《電動車電池溫控方式內有玄機,安全和高效都少不了它》中也聊過了,行業內其實是有一套比較完善的解決辦法,雖然不能100%避免自燃問題,但大家不要因爲看了針刺測試就覺得三元鋰電池是顆定時炸彈。電池包的安全性可能更重要以上我們看到的是刀片電池的長處,但我們能就此說實現100%安全了嗎?這裏有兩個問題,第一:能不能達到100%不起火?第二:會不會降低其他方面的安全性。針對第一點,電動汽車撞車、過度充電等外因,也容易誘發電池熱失控。這一點沒有得到更多的信息證明,但我們相信比亞迪的技術儲備。但需要關注的是,刀片電池的長電芯是一個電芯裏面套幾個卷芯再用隔間隔開的結構,需要控制多個卷芯的一致性,以及多個注液口的注液密封性,對製造水平是很大的挑戰。針對第二點,我們知道「刀片」的長度還可根據電池包尺寸進行定製,最長可做到2米多,因此刀片電池可以直接組成電池,甚至可以直接固定在邊樑上。這一點是刀片電池的優勢項目,相較傳統電池包,刀片電池的空間率達60%以上。空間率越高,體積能量密度就越大,電池的續航能力也越強。

電芯爲什麼能替代縱梁和橫樑?據何龍在發佈會上介紹,刀片電池的電芯既是「能量體」,同時又是結構件,並且還借鑑「蜂窩鋁」的結構,在電芯陣列的上下兩面粘接上高強度結構板,這樣可以讓刀片電池包的強度比傳統電池包不減反增。對這個評價,我個人還是存在擔心的。電池包本體測試一般在DV/PV(設計驗證/生產驗證)階段進行,關於電池包強度測試,有一個經典項目稱爲彎曲疲勞測試。它的測試要求是將電池包裝配在模擬電池包框架的工裝上,通過液壓設備對工裝前端以一定加載力進行垂直方向的循環往復加載(約7000N負載循環),循環試驗中及試驗後檢查電池包外觀有無異常、變形或損壞,實驗過程中保持BMS軟件監測電池包運行有無異常。

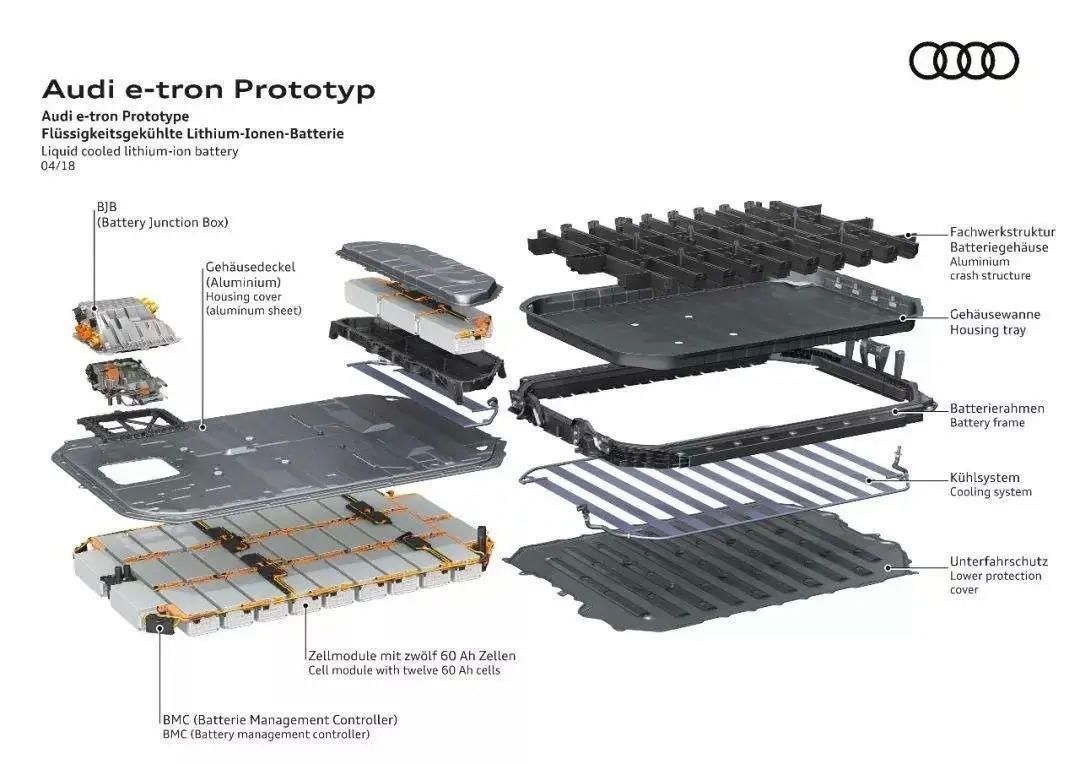

彎曲疲勞測試的測試狀態,它模擬的是發生了高低方向的剪切。我們知道爲刀片電池的組裝採用了CTP設計思路,也就是把電芯以陣列方式直接裝到電池包殼體內,省略了把電芯組裝成模組這一步。但因爲沒有橫向的加強筋(如果是按最大尺寸來做),這種結構對高低方向的剪切能力是很大的挑戰。以奧迪爲例,可以看到它的電池包是由網形結構來強化抗剪切能力的,這種結構是現在主流的設計思路。

雅斯頓小結可能今天討論的內容有可能會傷到部分精神迪粉,但我相信真心希望自主品牌強大起來的朋友,對待自己人會像對待特斯拉一樣嚴苛。如果比亞迪在宣傳上能多公佈這方面的介紹,相信能更全面的證明刀片電池的安全實力,消費者也更安心。圖|來源於網絡