車廂“漆改粉”粉末塗層質量控制要點

摘要:探討了在傳統的汽車車廂液體塗料線上,改造成粉末塗料生產線的工藝開發過程中,粉末塗層質量的控制要點。通過進行粉末塗料與硅烷前處理、電泳、密封膠材料的工藝配套性驗證,與液體塗料的串漆驗證,重點針對粉末塗層與各層間的附着力、最終外觀光澤度、機械性能、耐鹽霧性、耐老化、與裝配螺栓擰緊附着力等質量問題進行驗證、分析調整和控制,優化至滿足車廂塗裝質量要求,爲汽車車廂推廣應用粉末塗裝工藝提供了技術儲備。

引言

環境污染已成爲世界性問題,中央環保部門及地方政府等陸續對汽車塗裝三廢排放制定了各種嚴格的限制標準,粉末塗料以其利用率高達95%、無廢水廢渣廢氣(三廢)排放等技術特點,具明顯的環保和節能優勢, 可極大地降低汽車車身及部件的塗裝成本。爲此開展了粉末塗料在汽車車廂上的應用研究。

本文主要探討在已建成投產的液體塗料生產線上進行噴粉改造的技術研究, 以及粉末塗料在開發過程及工藝調試過程的質量控制要點。

1、粉末塗裝工藝的應用優勢及侷限性

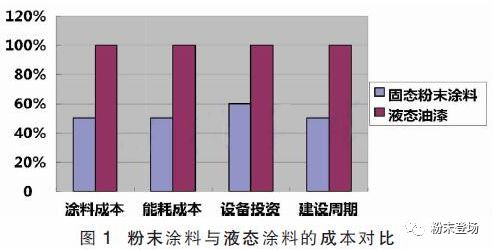

粉末塗料與傳統的液體塗料,其在施工性、三廢、投資,運行成本等方面的對比如下。

1.1 優勢

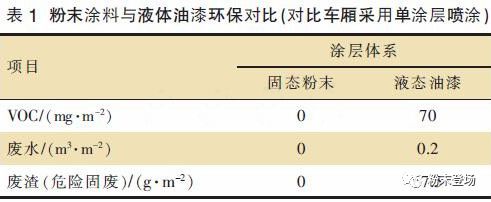

(1)環保:無溶劑,無廢水,廢氣,廢渣,減少火災危險,降低操作者的健康威脅;

(2)資源有效利用:粉末塗料可95%回收利用,具有更高的生產效率;

(3)項目週期短:減少車間建築面積,無土建成本;

(4)性能:耐候性及防腐性能優異(耐刮磨,遮蓋能力強);

(5)製造成本: 塗料消耗、綜合能耗及設備投資均大幅度削減。

1.2 劣勢

(1)換色時間較長,一般需要25min,易串色,雜色;

(2)金屬粉閃爍效果無法達到液體塗料外觀要求,粉末塗層機械性能與長期耐候性, 自然暴曬保色保光性能無法達到液體塗料標準;

(3)噴粉不適應高節拍生產線,噴塗設備運行速度過快易導致粉末飛濺,通常車身塗裝機械手速度可達2m/s;

(4)粉末塗料烘乾溫度較高,現多爲160~180℃,烘乾能耗增加。

2、車廂漆改粉線工藝佈置探討

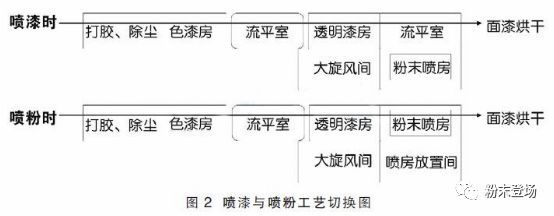

粉末塗料在國內尚無整車塗裝應用經驗,對於已批產的車廂液體塗裝線,塗裝工藝路線如下:前處理(脫脂、硅烷)→底面合一電泳→烘乾→焊縫密封→液體色漆噴塗→清漆噴塗→流平→烘乾(140-150℃×20 min)→強冷→檢查→下線。

其中對於素色如白色,藍色,可取消粉末清漆噴塗,直接替代液體色漆,方案設計爲在流平室增加一套移動噴粉供粉系統。金屬色則仍採用液體色漆加液體清漆的工藝。

素色(白、藍)採用粉末塗裝工藝路線,詳細如下:前處理(脫脂、硅烷)→底面合一電泳→烘乾→焊縫密封→流平(粉末噴塗)→烘乾(170~180℃×20min)→強冷→檢查→下線。

如生產粉末,烘房溫度需提前設置升高至180℃,通常生產線採用粉末顏色集中排產的方式,避免頻繁切換烘房和清理及換色。

3、粉末塗料開發過程中的質量控制要點

車廂素色粉末塗裝時,針對與硅烷、電泳、密封膠的配套性進行驗證,主要模擬生產現場工藝,在實驗室制板進行車廂全套性能驗證。

3.1 粉末與硅烷、電泳、密封膠工藝配套性試驗

3.1.1 粉末塗料與塗裝前處理電泳配套性研討

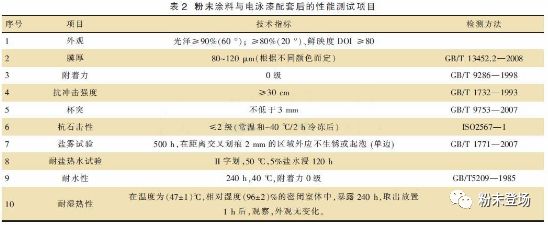

研究粉末塗料與車廂塗裝硅烷、底面合一陰極電泳材料及密封膠的配套性能,分別按照生產工藝制板與硅烷及底面合一電泳配套後進行相關性能測試,由於粉末面漆烘烤溫度爲170~180 ℃,而電泳塗層烘烤溫度僅150~160 ℃,存在不配套的風險。見表2。

進行上述實驗驗證後, 配套性能均滿足商用車塗層外觀質量標準。

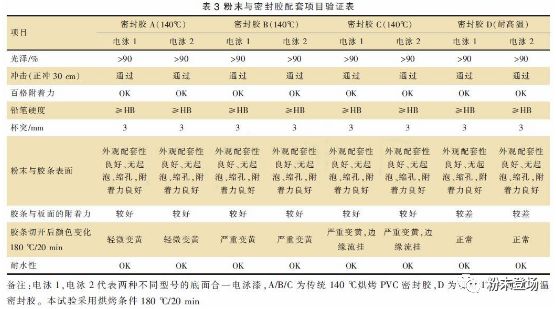

3.1.2 粉末塗料與密封膠的配套性驗證

因正常的PVC焊縫密封膠的烘乾條件爲140℃×20 min,而一般粉末塗料的烘乾條件均爲170~180℃×15 min以上,爲驗證焊縫密封膠能否與粉末塗料實現溼碰溼以及在高溫下是否出現開裂、附着力下降等問題,進行了密封膠與粉末面漆的配套性驗證。粉末與4種密封膠的配套性比較結果見表3。

驗證結果:

(1)傳統PVC 焊縫密封膠與粉末配套會出現黃變、邊緣流掛、膠層不連續等異常現象,需採用與粉末配套的耐高溫密封膠;

(2)粉末檢測的各項性能達到江淮汽車塗層性能要求;

(3)在膠條與板面的附着力方面,密封膠D較差,用力能將其與電泳漆分離,但是其耐黃變性能很好。由於密封膠烘烤溫度比粉末低,約在140℃,所以均出現不同程度的黃變現象,但附着力良好,密封膠D配方選用耐烘烤材料,黃變現象有所緩解,但附着力較差。

密封膠選用耐高溫烘烤的PVC樹脂材料,同時對其配方進行反覆優化,保證高溫烘烤後膠條的附着力。

3.2 粉末塗料外觀及塗膜性能驗證

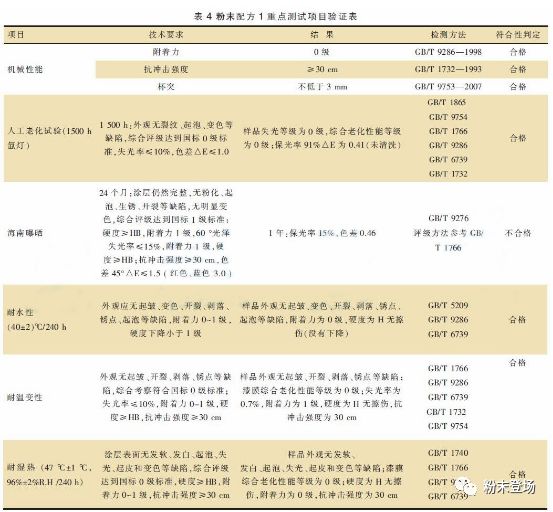

爲研究粉末塗料的顏色、外觀、耐候性、耐化學性和耐環境老化等性能是否符合車廂塗裝的產品質量標準,也進行了相關性能驗證試驗。外觀及鹽霧性能與配套實驗相同,針對粉末面塗的重點性能,如機械性能,附着力,衝擊,杯突,老化(氙燈老化與自然暴曬老化)、耐水、耐溫變、耐溼熱等性能結果進行了詳細驗證,粉末採用配方1 的詳細實驗結果見表4。

其中性能實驗制板流程按本文3中的工藝流程製備試驗板,粉末塗料烘乾條件:170℃/15 min。

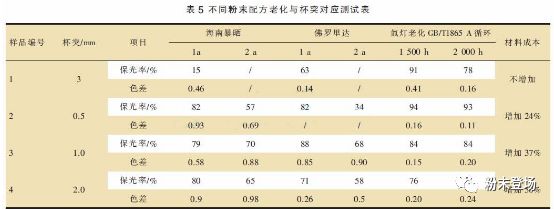

粉末配方1試驗結果表明:杯突不低於3mm的粉末塗料,其氙燈老化滿足1500h標準,但海南暴曬試驗1年即不合格,存在柔韌性與耐候性二者兼顧平衡的問題,爲此,調整粉末塗料韌性和耐候性樹脂配方,對比試驗結果如表5所示。

通過調整不同的粉末塗料配方,最終確認採用杯突2.0mm,氙燈老化1500h,海南暴曬24個月的配方4作爲車廂用粉末塗料。

4、粉末塗料車廂工藝驗證過程質量控制要點

在車廂上液體塗料噴漆線的流平室利用移動粉房進行噴粉,需重點對以下質量問題進行驗證。

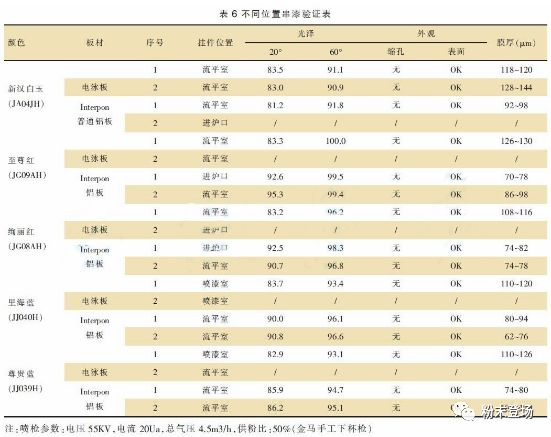

4.1 液體漆霧對粉末塗層干擾性的控制

實驗室噴塗粉末樣板,分別在噴漆室,流平室,烘房入口,驗證漆霧對噴粉外觀的影響。結果見表6。

經驗證:在控制好生產現場噴漆室,流平室送排風風向風速下,漆霧對噴粉外觀無影響。

4.2 粉末塗層與電泳層層間附着力的控制

粉末塗料因一次成膜厚度較液體塗料膜厚越大,分子間的內聚所引起的內應力也越大。當高分子塗層內應力能抵消附着力,使得只需較小的外力就能破壞粘合鍵時,粉末與電泳層間附着力將會變差,因此,生產現場的粉末塗層層間附着力是需要重點管控的質量要點。

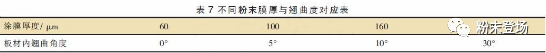

過高的膜厚,其內部收縮力、對下塗層的剝離效應也較高,對塗層間附着、電泳與基材的附着力都會有影響。通常,單層膜厚建議控制在160μm以下。不同膜厚下,塗膜收縮效應的對比測評結果見表7。

生產現場,出現層間附着不良主要體現在粉末從電泳層上剝離, 車廂裝配螺栓擰緊處粉末塗層脫落,如圖3。

層間附着力通過百格附着力及剝離附着力來測評。

(1)百格附着力測試:美工刀片2mm 間距劃至鋼板底材,並用3M 膠帶粘起,觀察漆膜脫落情況,參考GB/T 9286;

(2)層間剝離附着力:在樣板邊緣用美工刀片試探伸至電泳與粉末塗膜層間,刀和試板表面15~30°角,然後在刀背上施加一定的推力,均勻地推動美工刀,判斷能否將塗膜從電泳層上剝離。如能輕鬆將塗膜從電泳層上連續完整地剝離下來,且電泳層和塗膜互不粘連,則結果判定爲不合格;如果剝離時,電泳層仍留在基材上, 找不到電泳層和塗膜之間清晰的界限,塗膜不能連續剝離且和電泳層互相粘連,則結果判定爲通過。

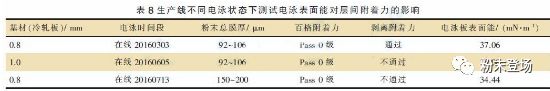

試驗1:電泳表面能對附着力影響驗證。結果見表8。

表面能:樣板的表面能使用Data Physics Instrument進行測試,實驗中使用水、二碘甲烷和乙二醇3種液體作爲標準。爲了測試具有代表性,每個測試樣品測試了3個位置,然後結果取平均值。

結論:在線電泳不同階段電泳表面能逐漸下降,微觀表面張力下降,塗層之間潤溼效果下降,層間附着力發生變化。

試驗2:驗證電泳漆中成分的變化

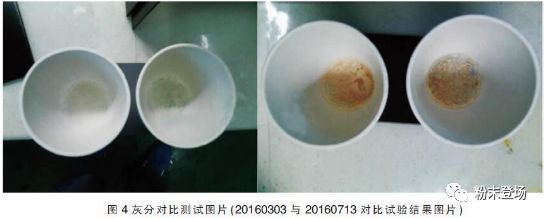

通過測量電泳漆的灰分:準確稱取約10g試驗電泳漆於已知質量的瓷坩堝中,放入120℃的烘箱中乾燥1h,然後放入馬弗爐中,徐徐升溫至(800±50)℃加熱灰化1h,放入乾燥器內冷卻至室溫,求瓷坩堝增加的質量(g)。實驗結果見圖4。

結論:電泳表面狀態發生變化,是導致層間附着不良的主因。電泳漆中混入雜質,紅褐色鐵鏽類物質,進一步排查爲車廂板材帶入槽中的鐵離子, 試驗驗證,電泳經打磨擦淨後,層間附着力OK。

建議措施:

(1)車廂上件前人工擦拭油污及鐵渣,並檢查;

(2)硅烷重新換槽,並更換過濾袋至50(由100更換至50);

(3)電泳漆建立並規範除油過濾袋等更換頻次,管理槽液的狀態;

(4)規範生產現場的擰緊工藝,人工輔助插入螺栓,擰緊時勿超時用力,兩聲後即停止,制定標準;

(5)熱軋板上粉末塗層膜厚建議適當降低,生產現場總膜厚控制在80~120μm最佳,儘量不超過200μm;

(6)生產線硅烷換槽及電泳除油後,重新安排生產,小件層間附着力測試合格後,再安排車廂板試生產、裝配、評審,以穩定生產線車廂粉末塗層附着力。

5、結語

針對在成熟液體塗料生產線上進行粉末噴塗改造項目,總結經驗如下:

(1)由原噴漆室改爲噴粉室,噴粉室注意改造送排風,避免噴粉和噴漆產生互串;

(2)汽車工藝中要對粉末與前處理,電泳,塗膠各個塗層的配套性充分驗證,界面附着力,粉末噴塗的全系列塗膜性能均需要充分驗證,尤其是自然暴曬性能;

(3)生產現場質量控制要關注上道塗層電泳及前處理表面能的變化,保持硅烷及電泳槽燁工藝參數的穩定性,以及車廂本身表面的潔淨度。

通過以上試驗驗證,粉末塗裝工藝能夠滿足汽車車廂產品的塗裝質量要求,從投資和運行成本及環保發展趨勢而言,都是汽車車廂值得推廣的一種綠色塗裝工藝。

來源:阿克蘇諾貝爾粉末塗料