因爲抽檢有風險,IQC就只對批量不良負責?提升來料質量的3個方法

摘要:品質經理找生產經理,生產經理找到小馬,和他說:“人家來料檢驗是抽檢而不是全檢,抽檢就是有風險的,抽檢發現不了所有問題。採取來料分類的方法提升來料檢驗的效果,從而減少對產線和我們最終產成品的影響,這是一種事後管理,是治標的管理方法。

生產部一條生產線上又在現場發現一批物料存在很多不良,不得不臨時換線。

因爲生產計劃完全被打亂,負責這條線的生產主管小馬大爲惱火,在現場嚷嚷着,天天這樣,叫生產怎麼做,難道我們的來料檢驗是擺設嗎?IQC要是做不了,就都回家睡覺吧。

很快,小馬的抱怨不知是被現場品控還是別的什麼人告訴了品質經理。品質經理找生產經理,生產經理找到小馬,和他說:“人家來料檢驗是抽檢而不是全檢,抽檢就是有風險的,抽檢發現不了所有問題。人家又不是批量不良,你產線發現物料問題,按流程操作就可以,有什麼好抱怨的。再說,你抱怨就在我們內部抱怨好了,你在現場嚷嚷着說人家IQC幹嘛?”

小馬覺得很委屈,嘟囔着,到產線的物料就應該是合格的!生產經理說,職場上哪有那麼多“應該”,接着把小馬狠狠的批了一通。

這個案例中,生產主管的情緒控制和生產經理的工作方法我這裏暫不評價和討論,本文談一談案例中從品質經理到生產經理都有的一個觀點:因爲抽檢是有風險的,因爲抽檢發現不了所有問題,所以,IQC抽檢就只能對批量不良負責。

這個觀點是從原因推導的結果,邏輯清晰,看起來非常有道理。但我總覺得有點問題,我並不十分認可,或者說,我有一部分不認可。

不認可的原因很簡單,任何管理職能都是爲了實現一定的管理目的,來料檢驗的目的是爲了控制不良物料進入倉庫(直至進入車間)。也就是說,來料檢驗的任務不是爲了完成“來料檢驗”這個動作,而是爲了控制甚至杜絕不良物料進入現場。所以,只要現場(或後段)發現不良,來料檢驗人員都應該反思。就如產品出廠後出現質量問題,不管有沒有檢驗,生產怎麼怎麼也脫不了干係一樣。

前段時間,在一個管理羣裏,剛巧有位羣友談到了這個問題,我覺得他的觀點有一定的道理和說服力,這裏引用一下他的觀點。

1、從管理職責來說,品質管理是達成品質目標,抽檢只是達成目標的方法和手段,如果你認爲抽檢不能控制不良,那爲什麼不調整檢驗方法?

2、從專業上來說,抽檢是有風險,但是有加嚴檢驗的要求,爲什麼沒有加嚴動作?

3、持續改進,既然重複發生此問題,爲什麼沒有改善動作?

因爲抽檢有風險,IQC只能對批量不良負責。我們IQC等基層品質管理人員持這種觀點完全沒有問題,但如果品質經理甚至更高級的管理者也持這種觀點,我覺得多多少少存在一點推卸責任的成分。

如前文所說,管理是爲了解決問題,任何一個管理職能,任何一個管理職能或採取某種管理方法都是爲了實現既定的管理目標,而不是爲了管理職能或管理方法本身。從這個意義上講,後端出現來料不良,管理就是要解決這些不良,當解決不了這些不良時,這個管理就是失敗的,或至少是無效的。而爲了弱化管理上的這種失敗和無效,提前聲明“抽檢有風險”,在某種程度上說,這就是提前找藉口,也是爲推卸責任而做準備。

但是,在實際工作中,來料質量良莠不齊,總是存在很多質量風險,而IQC人員有限,確實不可能進行全檢。那麼,在抽檢的前提下,如何控制質量風險,如何減少來料不良對產線造成的影響,如何提升來料質量水平呢?我提出三個方法,或者說三個建議。

我在不少文章中提到,物料管理有一種最低級最低效的方法,一刀切的進行管理。一刀切是指採取同一個工具同一種辦法對所有管理對象進行相同的管理。

其實不僅僅是物料管理,幾乎任何管理都不能一刀切式的去操作,品質管理,來料檢驗也一樣。

如何避免一刀切呢?最好的方法就是分類,然後按照不同的類別投入不同的資源,採取不同的方法。

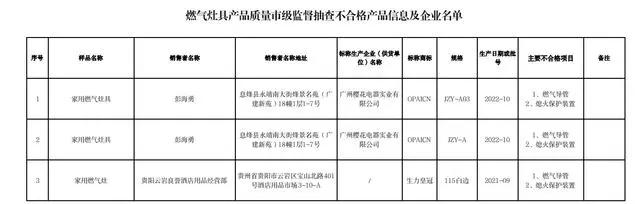

那麼,來料怎麼分類呢?爲了讓來料檢驗起到更好的作用,我提出一種來料矩陣分類法(如下圖)。

如上圖所示,來料分類矩陣涉及到兩個指標:歷史來料不良的比率和來料不良對生產的影響程度。

歷史來料不良的比率,是指某供應商送的某一物料的不良批次與全部批次的比率(也可採用檢出不良的送貨數量與全部送貨數量的比率)。

來料不良對生產的影響程度,說的是,有些物料對產品的品質整體影響不大,一些不良往往可以用其他物料代替或讓步接受,這些不良就是對生產的影響程度低。而有些物料,一出現不良,該生產計劃就無法進行(影響交付並被迫換線),這就是對生產的影響程度高。

按歷史來料不良的比率和來料不良對生產的影響程度兩個緯度,組成來料分類矩陣,將來料分爲四類。(當然,實際工作場景中,可能四個類別不足區分所有物料,我們可以變矩陣爲九宮格,將來料分爲九類,具體方法與來料矩陣分類法一樣,可參考進行。)

1、免檢類。歷史來料不良的比率極低甚至沒有不良,並且就算有來料不良,對生產的影響也不大。這一類物料建議直接免檢,以騰出和節省IQC的時間,並且加速入庫流程,提升倉庫作業效率。

2、常規抽檢類。歷史來料不良的比率低,但一旦出現不良,將對生產造成較大影響。這一類來料按我們常規的抽檢方法進行抽檢即可。

3、加倍抽檢類。歷史來料不良的比率高,但發現不良對生產的影響不是很大。這一類物料,對生產的影響不是很大,但建議加倍抽檢,因爲,如果不良或瑕疵進入產線過多,影響不大也將變成影響很大。

4、全檢類。這一類也就是歷史來料不良的比率高,並且出現不良對生產的影響大,這一類來料建議全檢。當然,這裏的全檢需要根據實際情況,如果來料數量大而IQC人手又不足,我們不可能進行全檢,但我們可以更多的擴大抽檢範圍,並從倉庫到產線全程跟蹤,同時,要求產線進行全檢或切實落實全檢要求。

採取來料分類的方法提升來料檢驗的效果,從而減少對產線和我們最終產成品的影響,這是一種事後管理,是治標的管理方法。但解決問題,僅事後管理,僅治標是不夠的,我們需要從源頭上考慮,我們需要在治標的基礎上進行治本。

提升來料品質,治本的辦法就是品控前置,從源頭上提升供應商質量水平。

1、供應商選擇。供應商選擇涉及到的方面很多,但不管有多少種情況,都可以歸結於三類,成本(價格)、交期(提前期長短與準時交付)和品質(合適符合要求的品質)。這三個方面各佔多少權重,我個人建議爲433,即成本40%,交期30%,品質30%。但具體權重怎麼分配,需要根據企業的實際情況及企業的相關策略而確定。不過,有一點是肯定的,供應商選擇,必須要有品控參與(比如供應商審覈)。

2、輔助支持供應商持續改善。選定了供應商,就要主動保障供應商提供合格的產品,而不是被動的等待到貨時檢驗。怎麼保障呢?當然是輔助並支持供應商持續改善。輔助並支持我們需要做到兩點:一是瞭解供應商的產能、質量管理等方面的真實情況,需要沉入到供應商現場;二是對供應商相關人員進行持續的培訓,尤其是我方驗收標準的培訓。

3、駐廠品控。針對重要供應商的關鍵核心物料,我們有必要將來料檢驗前置到供應商的出廠檢驗,甚至供應商的製程檢驗,以及早發現異常或不良。當然,駐廠品控需要額外付出一定的成本,企業需要綜合考慮付出與所得後進行選擇。

自古以來,考覈總不是一種很先進的管理方法,但自古以來,考覈往往是最有效的管理方法。來料質量的管理,也是一樣。

要進行考覈,就要儘可能的量化。量化是考覈的基礎,而統計,是量化的基礎。

對供應商進行考覈,可以從以下方面着手。

1、與供應商討論確定來料檢驗標準和考覈標準。這是事前需要做的工作,也是一個討價還價的過程,更是一個相互合作的過程,需要雙方的共同努力。

2、對來料不良進行詳細的記錄和統計。針對供應商的不良進行各種緯度的統計彙總,比如不良數量、不良次數、不良原因等等。這些記錄和統計,除了對供應商考覈外,也可出具詳細的統計分析報告(比如8D報告)給供應商進行改善。

3、根據統計結果和考覈標準,對供應商進行考覈,切實的考覈。

管理方法是爲了實現管理目的的工具或手段,而不是管理方法本身。來料檢驗的目的是爲了控制不良物料進入倉庫,爲了控制不良物料,我們需要提升來料質量水平。

提升來料質量水平的三個方法是:來料分類、品檢前置,提升供應商質量水平和對供應商考覈。