一文看懂電子束與離子束加工工藝

電子束加工和離子束加工是近年來得到較大發展的新型特種加工。他們在精密微細加工方面,尤其是在微電子學領域中得到較多的應用。通常來說,電子束加工主要用於打孔、焊接等熱加工和電子束光刻化學加工,而離子束加工則主要用於離子刻蝕、離子鍍膜和離子注入等加工。

電子束加工原理

電子束加工(Electron Beam Machining 簡稱EBM)起源於德國。1948年德國科學家斯特格瓦發明了第一臺電子束加工設備。它是一種利用高能量密度的電子束對材料進行工藝處理的方法統。

在真空條件下,利用電子槍中產生的電子經加速、聚焦後能量密度爲106~109w/cm2的極細束流高速衝擊到工件表面上極小的部位,並在幾分之一微秒時間內,其能量大部分轉換爲熱能,使工件被衝擊部位的材料達到幾千攝氏度,致使材料局部熔化或蒸發,來去除材料。

控制電子束能量密度的大小和能量注入時間,就可以達到不同的加工目的:

1、只使材料局部加熱就可進行電子束熱處理;

2、使材料局部熔化就可以進行電子束焊接;

3、提高電子束能量密度,使材料熔化和汽化,就可進行打孔、切割等加工;

4、利用較低能量密度的電子束轟擊高分子材料時產生化學變化的原理,即可進行電子束光刻加工。

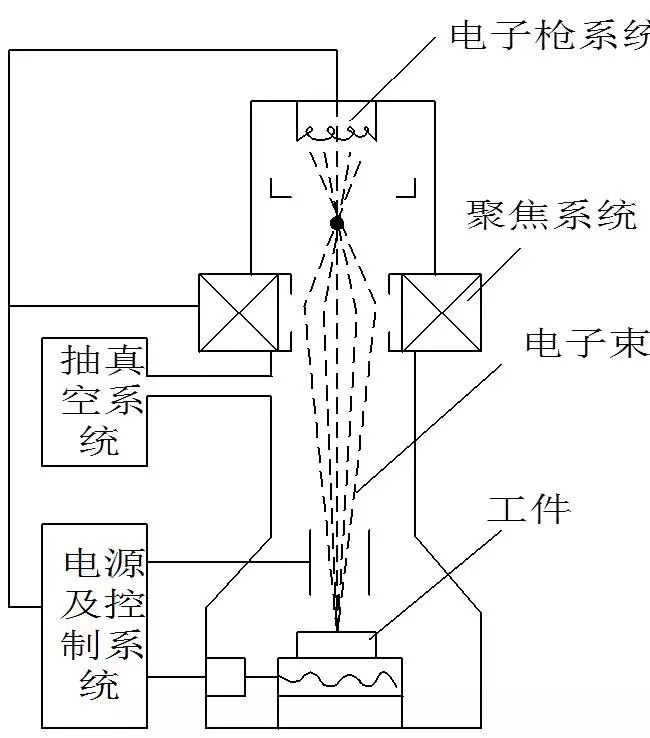

電子束主要加工裝置

電子束加工裝置主要由以下幾部分組成:

- 電子槍

獲得電子束的裝置,它包括:

1、電子發射陰極—用鎢或鉭製成,在加熱狀態下發射電子。

2、控制柵極—既控制電子束的強弱,又有初步的聚焦作用。

3、加速陽極—通常接地,由於陰極爲很高的負壓,所以能驅使電子加速。

- 真空系統

保證電子加工時所需要的真空度。一般電子束加工的的真空度維持在1.33×10-2~ 1.33×10-4 Pa。

- 控制系統和電源

控制系統包括束流聚焦控制、束流位置控制、束流強度控制以及工作臺位移控制。

束流聚焦控制:提高電子束的能量密度,它決定加工點的孔徑或縫寬。

聚焦方法:一是利用高壓靜電場是電子流聚焦成細束;另一種方法是利用“電磁透鏡”靠磁場聚焦。

束流位置控制:改變電子的方向。

工作臺位移控制:加工時控制工作臺的位置。

電源:對電壓的穩定性要求較高,常用穩壓電源。

電子束加工工藝的特點

電子束能夠極其微細地聚焦(可達l~0.1 μm),故可進行微細加工。

加工材料的範圍廣。能加工各種力學性能的導體、半導體和非導體材料。

加工效率很高。

加工在真空中進行,污染少,加工表面不易被氧化。

電子束加工需要整套的專用設備和真空系統,價格較貴,故在生產中受到一定程度的限制。

離子束加工原理

在真空條件下,將離子源產生的離子束經過加速、聚焦後投射到工件表面。由於離子帶正電荷,其質量數比電子大數千倍甚至上萬倍,它撞擊工件時具有很大撞擊動能,通過微觀的機械撞擊作用從而實現對工件的加工。

離子束與電子束加工原理基本相同。主要是不同是離子帶正電荷,其質量比電子大數千倍乃至數萬倍,故在電場中加速較慢,但一旦加至較高速度,就比電子束具有更大的撞擊動能。

電子束加工是靠電能轉化爲熱能進行加工的。離子束加工是靠電能轉化爲動能進行加工的。

離子束加工的分類

離子束加工的物理基礎是離子束射到材料表面時所發生的撞擊效應、濺射效應和注入效應。通常分以下四類:

- 離子刻蝕

採用能量爲0.1~5keV、直徑爲十分之幾納米的的氬離子轟擊工件表面時,此高能離子所傳遞的能量超過工件表面原子(或分子)間鍵合力時,材料表面的原子(或分子)被逐個濺射出來,以達到加工目的。這種加工本質上屬於一種原子尺度的切削加工,通常又稱爲離子銑削。

離子刻蝕可用於加工空氣軸承的溝槽、打孔、加工極薄材料及超高精度非球面透鏡,還可用於刻蝕集成電路等的高精度圖形。

- 離子濺射沉積

採用能量爲0.1~5keV的氬離子轟擊某種材料製成的靶材,將靶材原子擊出並令其沉積到工件表面上並形成一層薄膜。實際上此法爲一種鍍膜工藝 。

- 離子鍍膜

離子鍍膜一方面是把靶材射出的原子向工件表面沉積,另一方面還有高速中性粒子打擊工件表面以增強鍍層與基材之間的結合力(可達10~20MPa)。

該方法適應性強、膜層均勻緻密、韌性好、沉積速度快,目前已獲得廣泛應用。

- 離子注入

用5~500keV能量的離子束,直接轟擊工件表面,由於離子能量相當大,可使離子鑽進被加工工件材料表面層,改變其表面層的化學成分,從而改變工件表面層的機械物理性能。

該方法不受溫度及注入何種元素及粒量限制,可根據不同需求注入不同離子(如磷、氮、碳等)。注入表面元素的均勻性好,純度高,其注入的粒量及深度可控制,但設備費用大、成本高、生產率較低。

離子束加工工藝的特點:

加工精度高

離子束加工是目前最精密、最微細的加工工藝。離子刻蝕可達納米級精度,離子鍍膜可控制在亞微米級精度,離子注入的深度和濃度亦可精確地控制。

環境污染少

離子束加工在真空中進行,特別適宜於對易氧化的金屬、合金和半導體材料進行加工。

加工質量高

離子束加工是靠離子轟擊材料表面的原子來實現的,加工應力和變形極小,適宜於對各種材料和低剛件零件進行加工。

電子束加工與離子束加工工藝比較

原理比較

電子束加工是在真空條件下,利用聚焦後能量密度極高的電子束,以極高的速度衝擊到工件表面極小面積上,在極短的時間(幾分之一微秒)內,其能量的大部分轉變爲熱能,使被衝擊部分的工件材料達到幾千攝氏度以上的高溫,從而引起材料的局部熔化和氣化,被真空系統抽走。控制電子束能量密度的大小和能量注入時間,就可以達到不同的加工目的。如只使材料局部加熱就可進行電子束熱處理;使材料局部熔化就可以進行電子束焊接;提高電子束能量密度,使材料熔化和氣化,就可以進行打孔、切割等加工;利用較低能量密度的電子束轟擊高分子光敏材料時產生化學變化的原理,即可以進行電子束光刻加工。

離子束加工的原理和電子束加工基本類似,也是在真空條件下,將離子源產生的離子束經過加速聚焦,使之撞擊到工件表面。不同的是離子帶正電荷,其質量比電子大數千、數萬倍,如氬離子的質量是電子的7.2萬倍,所以一旦離子加速到較高速度時,離子束比電子束具有更大的撞擊動能,它是靠微觀的機械撞擊能量,而不是靠動能轉化爲熱能來加工的。離子束加工的物理基礎是離子束射到材料表面時所發生的撞擊效應、濺射效應和注入效應。具有一定動能的離子斜射到工件材料表面時,可以將表面的原子撞擊出來,這就是離子的撞擊效應和濺射效應;如果將工件直接作爲離子轟擊的靶材,工件表面就會受到離子刻蝕;如果將工件放置在靶材附近,靶材原子就會濺射到工件表面而被濺射沉積吸附,使工件表面鍍上一層靶材原子的鍍膜;如果離子能量足夠大並垂直工件表面撞擊時,離子就會鑽進工件表面,這就是離子的注入效應。

特點比較

電子束加工的特點:

- ①由於電子束能夠極其細微地聚焦,甚至能聚焦到0.1μm,所以加工面積和切縫可以很小,是一種精密微細的加工方法。

- ②電子束能量密度很高,使照射部分的溫度超過材料的熔化和氣化溫度,去除材料主要靠瞬間蒸發,是一種非接觸式加工。工件不受機械力作用,不產生宏觀應力和變形。加工材料範圍很廣,對脆性、韌性、導體、非導體及半導體材料都可以加工。

- ③電子束的能量密度高,因而加工生產效率很高,例如,每秒鐘可以在2.5mm厚的鋼板上鑽50個直徑爲0.4mm的孔。

- ④可以通過磁場或電子對電子束的強度、位置、聚焦等進行直接控制,所以整個加工過程便於是先自動化。特別是在電子束曝光中,從加工位置找準到加工圖形的掃描。都可實現自動化。在電子束打孔和切割時,可以通過電氣控制加工異型孔,實現曲面弧形切割等。

- ⑤由於電子束加工是在真空中進行,因而污染少,加工表面不會氧化,特別適用於加工易氧化的金屬及合金材料,一級純度要求極高的半導體材料。

- ⑥電子束加工需要一整套專用設備和真空系統,價格較貴,生產應用有一定的侷限性。

離子束加工的特點:

- ①由於離子束可以通過電子光學系統進行聚焦掃描,離子束轟擊材料是逐層去除原子,離子束流密度及離子能量可以精確控制,所以離子刻蝕可以達到納米(0.001μm)級的加工精度。離子鍍膜可以控制在亞微米級精度,離子注入的深度和濃度也可極精確地控制。因此,離子束是所有特種加工方法中最精密、最微細的加工方法,是當代納米加工技術的基礎。

- ②由於離子束加工是在高真空中進行,所以污染少,特別適用於對易氧化的金屬、合金材料和高純度半導體材料的加工。

- ③離子束加工是靠離子轟擊材料表面的原子來實現的。它是一種微觀作用,宏觀壓力很小,所以加工應力、熱變形等極小,加工質量高,適合於對各種材料和低剛度零件的加工。

- ④離子束加工設備費用貴、成本高,加工效率低,因此應用範圍受到一定限制。

應用比較

總體而言,電子束加工的加工效率更高,適用範圍更廣;而離子束加工的加工精度更大,是所有特種加工之中最精密、最細微的一種加工方式。

電子束加工根據其功率密度和能量注入時間的不同,可以用於打孔、切割、蝕刻、焊接、熱處理和光刻等各種類型的加工。

離子束加工的應用範圍正在日益擴大、不斷創新。目前用於改變零件尺寸和表面物理力學性能的離子束加工有:用於從工件上作去除加工的離子刻蝕加工;用於給工件表面塗覆的離子鍍膜加工;用於表面改性的離子注入加工等。

電子束與離子束的加工裝置都有真空系統、控制系統和電源等部分。主要不同的是電子束加工用的是電子槍,離子束加工用的是離子源系統。電子束加工相對於離子束加工,加工效率更高,使用範圍也更廣;離子束加工的加工精度更高,是所有特種加工方法中最精密、最微細的加工方法。

近年來,隨着納米科技和半導體集成電路產業的飛速發展,具有多功能、高分辨率的電子束加工和聚焦離子束加工技術受到人們空前的重視,它們已成爲當前微米納米加工的重要手段。