进击的超高强钢 奔腾X40&T33安全性解读

在国内的本土品牌汽车阵营里,奔腾品牌的起点是不低的。在2006年,当本土品牌在旺盛的私人汽车消费市场的带动作用下开始蹒跚起步的时候,奔腾品牌的首款车型奔腾轿车,就成功的进入到了中高级轿车的阵营里,并在随后以一次真人侧翻试验和车顶静压实验,领先于其他本土品牌近十年,奠定了以安全性和操控乐趣为主的品牌形象。

随着新产品的不断推出,奔腾品牌逐渐变得羽翼丰满,在小型SUV时代到来的时候,奔腾品牌也推出了以奔腾X40和T33为代表的主打安全性能的SUV。从产品的角度上来看,二者保持了车身结构的一致,区别在于家族化的设计。换句话说,两车在安全性的层面上是保持一致的,都延续了奔腾品牌的安全性基因。

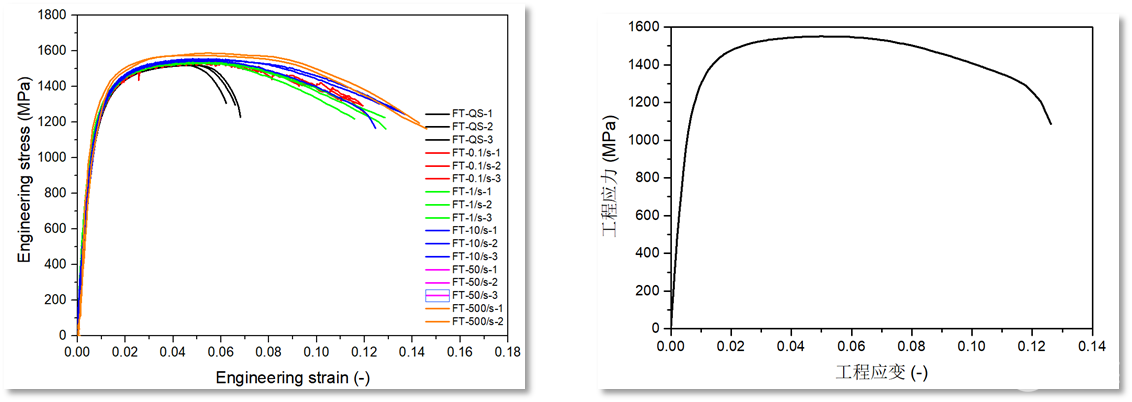

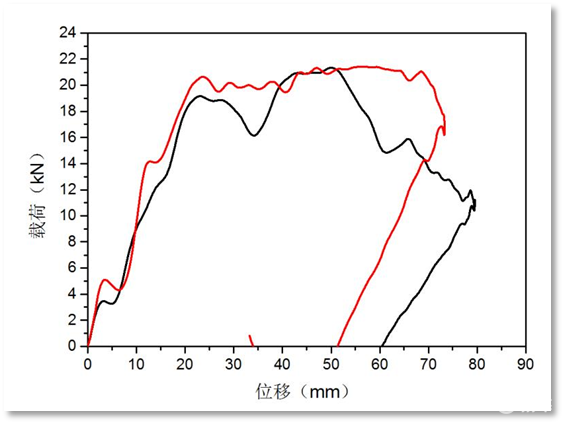

日前,在一份清华大学汽车安全与轻量化实验室对奔腾X40和T33两款车型材料的“高速拉伸实验“和”冲击实验“的报告中,两款车型的部分车身结构件被证明已经达到了军工级别的强度!

在接下来的文字里,我们也将以这场实验为例,从材料安全性和结构安全性两个层面重新认识这两款车。

钢材用料:远超行业标准

车身材料的安全性设计,是伴随着整车的轻量化技术以及被动安全性设计的进步,而逐渐成形的一个细分领域。其主要研究的目的在于保证车辆足够安全的前提下,还能够满足轻量化的需求,从而达到被动安全性和节能减排性能的同时提升。

而热成型高强度钢在成型技术上的突破,成为了推动车身材料安全性发展的主要力量。目前全球汽车产业里通行的做法是,用高强度钢来构建车辆的主体安全架构,即保证车内乘员生命安全的乘员舱部分,以使碰撞后车厢能够为乘员提供足够大的生存空间。

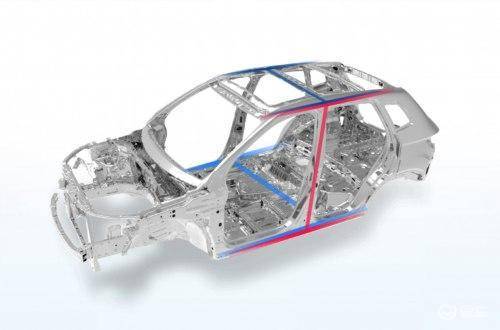

从材料的布局上来看,奔腾X40和T33在A柱、B柱、车门防撞梁、前纵梁等区域,重点以热成型高强度钢进行了加强,以热成型钢加强的区域主要承担车辆在完成吸能溃缩后剩余碰撞力的传导,避免出现局部产生过大的变形,从而保证乘员舱的安全。也就是说,奔腾X40和T33是以热成型高强度钢的多处合理运用,完成碰撞力的最后分解。

从清华实验室发布的实验结果来看,奔腾X40和T33运用在车身框架部位的热成型高强度钢材料在“高速拉伸实验“中,其最大断裂强度达到1550兆帕,平均断裂强度为1500兆帕,超过目前业界标准的1380兆帕的超强度钢临界值,实验测试数据与1500兆帕材料的标称强度相吻合。在零部件冲击实验中,奔腾X40和T33的车身材料管材在三点动态冲击测试中,最大可承受22千牛的冲击力。也就是2.25吨的冲击力。

超高强度钢本尊:潜艇用料 优势多多

超高强度钢,关注汽车安全的朋友们对这个词不陌生。在其他的工业领域,超高强度钢多被运用在有大量抗压和抗冲击要求的结构中,以保证在高压和大冲击的情况下结构的稳定。

一个最典型的案例就是,潜艇的抗压壳结构中,就大量运用了超高强度钢。以目前主流的汽车材料用料标准来看,在车架等核心部位,更普遍采用的是1200-1380兆帕的热成型钢材,直接使用1500兆帕钢材的并不多见。

这一方面,是因为1500兆帕热成型钢的成本会更高,另一方面则是因为1500兆帕的热成型高强度钢在二次成型的工艺上会更加的复杂,对于冲压模具以及冲压工艺提出了更高的要求,这也会反过来作用到整车的成本上。

使用1500兆帕热成型高强度钢的优势也一如其高成本的缺点一样明显。首先其焊接性更好,这将会有助于车身在整体成型过程中保证焊点强度和焊接质量,保证车身结构的一致性。其次,其耐腐蚀性也会更好,在经过包括镀锌、电泳等在内的一系列防锈处理之后,可以提供比其他钢材更好的耐腐蚀性。当然,最重要的还是其足够的韧性以及超高的抗压比,使得其可以保证车辆关键骨架的强度。

那么,在奔腾X40和T33的车身上出现的1500兆帕的最大断裂强度和22千牛的最大冲击力是个什么概念呢?我们不妨这样来看。

对于1500兆帕的最大断裂强度,我们用吨/平方厘米作为计量单位,1500兆帕就相当于15.3吨/平方厘米。没错,这个概念就是在手指甲盖大小的一款钢材上,作用相当于3-5头大象体重的拉力,并保证材料没有任何的失效。而对于22千牛的最大冲击力,就相当于是用一根棍子,挑起32个70kg重的成年人,同时还没有太大的形变。这两大特性将保证奔腾X40和T33在碰撞过程中,能够保证车身结构的完整不断裂,并保证在侧面碰撞的过程中,乘员的胸部、腹部以及髋关节避免受到形变的冲击。

可以这样讲,奔腾X40和T33是用不同材料的搭配使用,为其构建了一个完善的碰撞力分解的笼型结构,实现安全性的最大化。既然是这样,我们来看看两款车型的车身结构。

结构安全:合理设计锦上添花

加强型的3H车身结构,是奔腾品牌被动安全性设计的一个精髓,同样的,这样的结构在奔腾X40和T33上也不会缺席。

加强型的3H车身通过顶棚纵梁、门槛以及B柱形成车身侧面的第一个H型结构,以此为基础,又与由两根顶棚纵梁和一根顶配横梁构成的第二个H型结构,在B柱上方完成二者的连接。第三个H型结构则是通过车架横梁和两侧的门槛构成底板,所形成的H型结构。所以我们可以看到,在这一结构下,奔腾X40和T33的门槛普遍会比其他车型宽上一些。

通过三个H型结构所构成的白车身架构,使得奔腾X40和T33可以在碰撞是产生的动能,经过溃缩机构衰减后,沿着3H结构的走向迅速的分解到车身的各个部位,避免出现在某一个区域变形集中的情况,并最终通过车身发散出去。就像前面所讲到的那样,由热成型高强度钢所构成的乘员舱,在这个过程中所承担的就是一个力的传导通道的作用。

写在最后

在2018年,奔腾X40在C-NCAP的碰撞测试中收获了五星安全的评价,其中,在正面100%重叠刚性壁障碰撞试验中,还获得了55.4分的高分。这在C-NCAP的历史上并不多见。而随后,奔腾X40的空投实验又一次印证了其车身设计的安全性。

从市场的角度来看,奔腾X40和T33已经在小型SUV市场上站稳了脚跟,成为这一细分市场上一个不可忽视的选择。而它的安全性,也成为了一个重要的用户口碑,成为推动二者销量上扬的关键因素。

用户对于安全的关注,是一个渐热的过程,当经过了对外形、配置的狂热期,消费者的认知将会逐渐提升,对于汽车安全有更高的追求。从品牌开创伊始,奔腾就将安全性作为核心研发内容,在这样的前提下,消费者的认知和品牌口碑呈现交互促进提升的效果,有了安全性作基础,新奔腾品牌智能化的形象,在奔腾X40和T33上,变得更加深入人心。

了解更多资讯请下载易车APP