進擊的超高強鋼 奔騰X40&T33安全性解讀

在國內的本土品牌汽車陣營裏,奔騰品牌的起點是不低的。在2006年,當本土品牌在旺盛的私人汽車消費市場的帶動作用下開始蹣跚起步的時候,奔騰品牌的首款車型奔騰轎車,就成功的進入到了中高級轎車的陣營裏,並在隨後以一次真人側翻試驗和車頂靜壓實驗,領先於其他本土品牌近十年,奠定了以安全性和操控樂趣爲主的品牌形象。

隨着新產品的不斷推出,奔騰品牌逐漸變得羽翼豐滿,在小型SUV時代到來的時候,奔騰品牌也推出了以奔騰X40和T33爲代表的主打安全性能的SUV。從產品的角度上來看,二者保持了車身結構的一致,區別在於家族化的設計。換句話說,兩車在安全性的層面上是保持一致的,都延續了奔騰品牌的安全性基因。

日前,在一份清華大學汽車安全與輕量化實驗室對奔騰X40和T33兩款車型材料的“高速拉伸實驗“和”衝擊實驗“的報告中,兩款車型的部分車身結構件被證明已經達到了軍工級別的強度!

在接下來的文字裏,我們也將以這場實驗爲例,從材料安全性和結構安全性兩個層面重新認識這兩款車。

鋼材用料:遠超行業標準

車身材料的安全性設計,是伴隨着整車的輕量化技術以及被動安全性設計的進步,而逐漸成形的一個細分領域。其主要研究的目的在於保證車輛足夠安全的前提下,還能夠滿足輕量化的需求,從而達到被動安全性和節能減排性能的同時提升。

而熱成型高強度鋼在成型技術上的突破,成爲了推動車身材料安全性發展的主要力量。目前全球汽車產業裏通行的做法是,用高強度鋼來構建車輛的主體安全架構,即保證車內乘員生命安全的乘員艙部分,以使碰撞後車廂能夠爲乘員提供足夠大的生存空間。

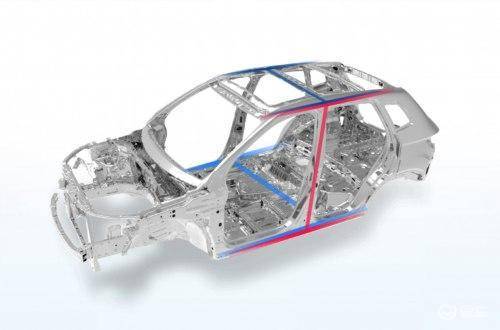

從材料的佈局上來看,奔騰X40和T33在A柱、B柱、車門防撞梁、前縱梁等區域,重點以熱成型高強度鋼進行了加強,以熱成型鋼加強的區域主要承擔車輛在完成吸能潰縮後剩餘碰撞力的傳導,避免出現局部產生過大的變形,從而保證乘員艙的安全。也就是說,奔騰X40和T33是以熱成型高強度鋼的多處合理運用,完成碰撞力的最後分解。

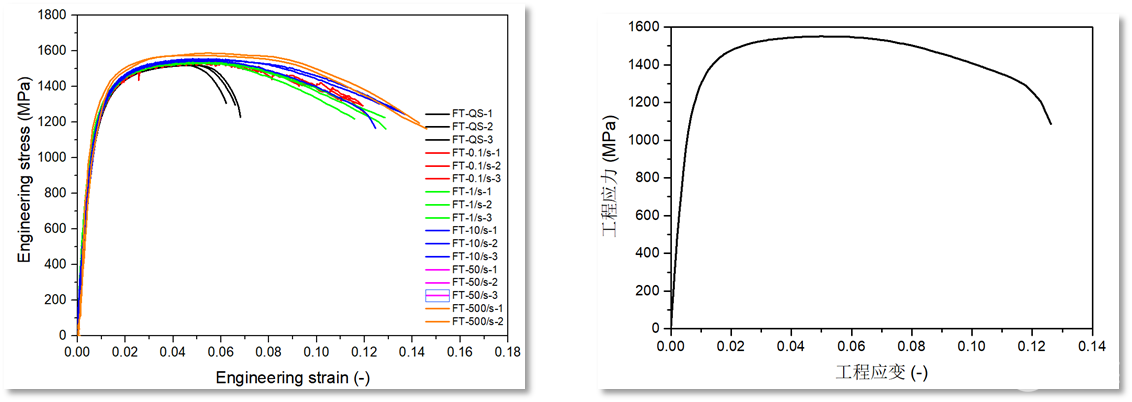

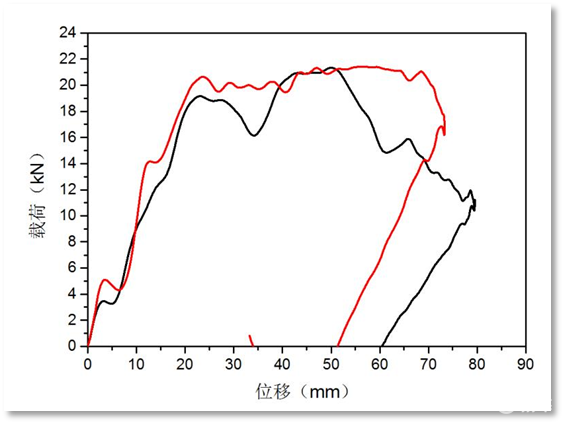

從清華實驗室發佈的實驗結果來看,奔騰X40和T33運用在車身框架部位的熱成型高強度鋼材料在“高速拉伸實驗“中,其最大斷裂強度達到1550兆帕,平均斷裂強度爲1500兆帕,超過目前業界標準的1380兆帕的超強度鋼臨界值,實驗測試數據與1500兆帕材料的標稱強度相吻合。在零部件衝擊實驗中,奔騰X40和T33的車身材料管材在三點動態衝擊測試中,最大可承受22千牛的衝擊力。也就是2.25噸的衝擊力。

超高強度鋼本尊:潛艇用料 優勢多多

超高強度鋼,關注汽車安全的朋友們對這個詞不陌生。在其他的工業領域,超高強度鋼多被運用在有大量抗壓和抗衝擊要求的結構中,以保證在高壓和大沖擊的情況下結構的穩定。

一個最典型的案例就是,潛艇的抗壓殼結構中,就大量運用了超高強度鋼。以目前主流的汽車材料用料標準來看,在車架等核心部位,更普遍採用的是1200-1380兆帕的熱成型鋼材,直接使用1500兆帕鋼材的並不多見。

這一方面,是因爲1500兆帕熱成型鋼的成本會更高,另一方面則是因爲1500兆帕的熱成型高強度鋼在二次成型的工藝上會更加的複雜,對於衝壓模具以及衝壓工藝提出了更高的要求,這也會反過來作用到整車的成本上。

使用1500兆帕熱成型高強度鋼的優勢也一如其高成本的缺點一樣明顯。首先其焊接性更好,這將會有助於車身在整體成型過程中保證焊點強度和焊接質量,保證車身結構的一致性。其次,其耐腐蝕性也會更好,在經過包括鍍鋅、電泳等在內的一系列防鏽處理之後,可以提供比其他鋼材更好的耐腐蝕性。當然,最重要的還是其足夠的韌性以及超高的抗壓比,使得其可以保證車輛關鍵骨架的強度。

那麼,在奔騰X40和T33的車身上出現的1500兆帕的最大斷裂強度和22千牛的最大沖擊力是個什麼概念呢?我們不妨這樣來看。

對於1500兆帕的最大斷裂強度,我們用噸/平方釐米作爲計量單位,1500兆帕就相當於15.3噸/平方釐米。沒錯,這個概念就是在手指甲蓋大小的一款鋼材上,作用相當於3-5頭大象體重的拉力,並保證材料沒有任何的失效。而對於22千牛的最大沖擊力,就相當於是用一根棍子,挑起32個70kg重的成年人,同時還沒有太大的形變。這兩大特性將保證奔騰X40和T33在碰撞過程中,能夠保證車身結構的完整不斷裂,並保證在側面碰撞的過程中,乘員的胸部、腹部以及髖關節避免受到形變的衝擊。

可以這樣講,奔騰X40和T33是用不同材料的搭配使用,爲其構建了一個完善的碰撞力分解的籠型結構,實現安全性的最大化。既然是這樣,我們來看看兩款車型的車身結構。

結構安全:合理設計錦上添花

加強型的3H車身結構,是奔騰品牌被動安全性設計的一個精髓,同樣的,這樣的結構在奔騰X40和T33上也不會缺席。

加強型的3H車身通過頂棚縱梁、門檻以及B柱形成車身側面的第一個H型結構,以此爲基礎,又與由兩根頂棚縱梁和一根頂配橫樑構成的第二個H型結構,在B柱上方完成二者的連接。第三個H型結構則是通過車架橫樑和兩側的門檻構成底板,所形成的H型結構。所以我們可以看到,在這一結構下,奔騰X40和T33的門檻普遍會比其他車型寬上一些。

通過三個H型結構所構成的白車身架構,使得奔騰X40和T33可以在碰撞是產生的動能,經過潰縮機構衰減後,沿着3H結構的走向迅速的分解到車身的各個部位,避免出現在某一個區域變形集中的情況,並最終通過車身發散出去。就像前面所講到的那樣,由熱成型高強度鋼所構成的乘員艙,在這個過程中所承擔的就是一個力的傳導通道的作用。

寫在最後

在2018年,奔騰X40在C-NCAP的碰撞測試中收穫了五星安全的評價,其中,在正面100%重疊剛性壁障碰撞試驗中,還獲得了55.4分的高分。這在C-NCAP的歷史上並不多見。而隨後,奔騰X40的空投實驗又一次印證了其車身設計的安全性。

從市場的角度來看,奔騰X40和T33已經在小型SUV市場上站穩了腳跟,成爲這一細分市場上一個不可忽視的選擇。而它的安全性,也成爲了一個重要的用戶口碑,成爲推動二者銷量上揚的關鍵因素。

用戶對於安全的關注,是一個漸熱的過程,當經過了對外形、配置的狂熱期,消費者的認知將會逐漸提升,對於汽車安全有更高的追求。從品牌開創伊始,奔騰就將安全性作爲核心研發內容,在這樣的前提下,消費者的認知和品牌口碑呈現交互促進提升的效果,有了安全性作基礎,新奔騰品牌智能化的形象,在奔騰X40和T33上,變得更加深入人心。

瞭解更多資訊請下載易車APP