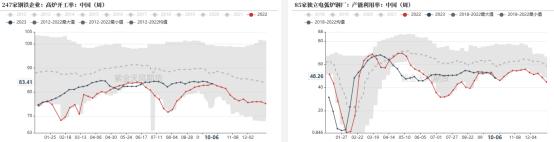

高爐操作事故——淺鐵口的危害、成因、預防及處理

在現代化的高爐生產中,爐前操作的好壞直接影響高爐的安全生產,而爐前事故中發生最多、影響最大的是淺鐵口出鐵。

鐵口是高爐鍊鐵過程中產生的渣鐵排放的出口,不同容積的高爐對鐵口深度有不同的要求。在固定的鐵口角度下,鐵口深,容易把爐缸內的渣鐵出淨。鐵口淺,爐缸中的渣鐵液麪就高,由於爐內的壓力大,鐵口淺時控制不住鐵流,就會出現跑大溜、過早噴爐現象。

很多惡性事故都是淺鐵口造成的,瞭解淺鐵口的危害和成因,預防淺鐵口的發生,處理好淺鐵口,使鐵口能在正常狀態下工作非常重要。不同容積的高爐對鐵口深度的要求見表1。

表1 不同容積的高爐鐵口深度

1、淺鐵口的危害

淺鐵口的危害有:

(1)淺鐵口出鐵渣鐵出不淨。淺鐵口出鐵時渣鐵液麪比正常鐵口出鐵液麪高,爐缸中存有大量渣鐵,將影響高爐爐況順行,造成高爐受憋,不接受風量。

(2)淺鐵口出鐵易跑大溜。由於鐵口淺,鐵口通道受渣鐵流沖刷大,鐵流不易控制,一旦跑大溜,渣鐵溝容納不下,就會溢出渣鐵溝,造成渣鐵上坑、下地,嚴重時燒壞渣罐,鐵道、焊住渣鐵罐,至使高爐無法正常生產,被迫休風。

(3)淺鐵口出鐵易跑焦炭,有時因爲跑焦炭嚴重,在鐵口前堆積過多造成無法堵炮,只好休風清理焦炭。

(4)淺鐵口出鐵跑大溜或跑焦炭時,下渣極易大量過鐵,引發水渣溝放炮,燒壞渣罐,崩壞水渣流嘴、溝槽,又極易燒傷人。

(5)淺鐵口出鐵時由於渣鐵出不淨,堵炮時可能引起鐵口上方風口內嗆渣、嗆焦炭,引發風管燒穿事故。一旦風管燒穿,由於爐缸內存有大量渣鐵,減風時往往造成灌渣。由於處理灌渣時何長,會給高爐生產造成巨大損失。

(6)長期淺鐵口作業,爐缸中的渣鐵侵蝕鐵口區域的冷卻壁,容易造成鐵口燒穿。

2、淺鐵口的成因

淺鐵口有以下成因:

(1)渣鐵未出淨。由於渣鐵罐滿、渣鐵上坑、衝渣停水等原因造成鐵口不吹而被迫堵炮。這時由於爐缸內存有大量渣鐵,堵炮後炮泥在爐缸中存不住而漂起來,並與渣鐵反應被燒損,導致泥包破壞,造成下次鐵口深度下降。

(2)泥包斷裂。有時由於打泥量的波動和鐵口過淺,鐵出來後在孔道內爆炸,或因爲炮泥質量有問題,出現鐵口斷裂。鐵口斷裂後泥包可能一次掉很多,造成下次鐵口過淺。

(3)操作不當。在開鐵口過程中,由於操作不當,鐵口底部隔層太厚,透不開鐵口但又來鐵,被迫悶炮,有時悶炮把鐵口從中間悶斷,形成淺鐵口。

(4)炮泥質量差。有時炮泥質量下降,或由於爐前工人在裝泥時打水過多,造成鐵口孔道有斷泥現象,孔道過鬆,出鐵時跑大溜,堵炮後形成淺鐵口。

(5)鐵口卡焦炭。由於冷卻系統漏水、爐況不順、潮鐵口等原因造成出鐵時鐵口卡焦炭。如在堵炮時鐵口卡住,就會打不動泥,造成淺鐵口。

(6)鐵口冒泥。鐵口泥套壞、泥炮壓力不夠、炮頭壞等原因都可能造成鐵口冒泥,一旦冒泥,就形成淺鐵口。

(7)開爐時泥包破壞。在高爐長期休風后開爐時,由於渣鐵不能順利滲透到鐵口,就要改變鐵口角度,用氧氣燒鐵口,有時燒鐵口時間過長,又不斷改變角度,把泥包破壞,泥包恢復非常困難。短期內不易形成穩定的泥包,勢必造成經常的淺鐵口。

3、淺鐵口的預防

應採取以下措施預防淺鐵口:

(1)出淨渣鐵。每次出鐵都要噴鐵口,這就要求每次出鐵的時間要均勻,不能人爲地縮短和延長出鐵的間隔時間,避免渣鐵罐不夠用和鐵口不噴而堵炮。

(2)穩定打泥量。打泥量要相對穩定,每次出鐵都要根據爐溫和渣鐵排放情況適當打泥,打泥量波動不大於40kg。

(3)穩定爐溫。對於爐內操作,要儘量穩定爐溫,長期低爐溫對鐵口的危害很大,在操作上要儘量避免。

(4)儘量避免潮鐵口出鐵,如鐵口過潮可用風或氧氣烘乾,然後出鐵。鐵口潮時絕不允許鑽漏,用風吹或用氧氣燒時,風重、氧量也不要太大,避免把潮泥吹出來,形成內大外小的喇叭形鐵口。

(5)提高操作水平。每次鑽鐵口都要根據爐內風壓、炮泥情況選擇合適的鑽頭,避免鐵口孔道過大或過小,使出鐵時間均勻,特別是儘量避免悶炮操作。

(6)加強檢查。對開口機、泥炮要認真檢查,避免出現故障。對鐵口泥套要認真製作,保持合適深度和形狀,避免堵鐵口時冒泥。同時,要加強炮泥檢査,減少炮泥質量的波動。

(7)在高爐長期休風后,開爐時要根據高爐爐內狀況,選擇合適的開爐方案,避免破壞泥包。

4、淺鐵口的處理

淺鐵口的處理包括:

(1)有渣口的高爐要儘量能放好渣,減輕爐渣對鐵口的侵蝕。

(2)爐內操作要把爐溫提到上限,有利於漲鐵口,必要時可改煉鑄造鐵。

(3)爲出淨渣鐵.在出鐵後期可適當減風,減少爐內壓力,這樣可在原基礎上多出一點渣鐵,也有利於漲鐵口,形成泥包。

(4)堵鐵口時可採取分段打泥的方法,即封上鐵口後,先打75~150kg泥,間隔1min左右,再打50~300kg泥,這樣可使鐵口慢慢漲上來。

(5)在處理鐵口時,先用開口機鑽一段,再用鋼釺打200mm左右,最後再用氧氣燒開,這樣可控制鐵流,有利於漲鐵口,不易跑大溜。

(6)對有2個以上鐵口的高爐,可採用1個鐵口見吹後再打開較淺的鐵口出鐵,在淺鐵口大噴時,把泥打進去,這時高爐裏渣鐵液麪較低,鐵口可一次漲上來。只有1個鐵口的高爐,可採用“坐窩”的方法,即堵鐵口後過10min左右拔炮再出鐵,這樣連續幾次後,有望杷鐵口漲上來。

(7)在使用多種方法都無效時,可堵鐵口上方的風口,減少鐵門方向爐缸的活躍程度,使鐵口慢慢漲上來。

(8)改進炮泥的質量。如用有水炮泥的高爐可改用無水炮泥,用無水炮泥的高爐可提高強度,增加炮泥中SiC與Al2O3的含量,提高耐渣鐵沖刷能力,並儘量出淨渣鐵。

查看原文 >>