物流分揀線導向創新設計

近年來,我國菸草行業管理制度和銷售網絡日趨完善,對菸草從生產到零售的整個物流過程要求越來越高,菸草行業各個企業開始減少人工分揀流程,推廣自動化分揀。但是,我國物流分揀線設備的設計、加工和製造都處在初期,自動化設備的技術水平較爲落後,工人們在人工環節工作強度依然較大。下面就對天津菸草物流中心的工人們使用分揀臥式機中所遇到的問題進行分析,針對這些問題進行優化創新設計。

一、物流分揀線系統現狀

(一)我國物流分揀線系統技術

在我國菸草行業,分揀系統的使用起步較晚,但在近幾年,我國菸草物流行業發展較快,國內的研究機構和研究人員對物流分揀線系統進行了大量研究,開發了超高速捲菸分揀設備、複合式捲菸分揀系統、基於 PLC 的臥式捲菸自動分揀機等自動化分揀系統。這些技術的進步,對推動物流分揀線系統自動化發揮了較大的作用。

(二)臥式捲菸自動分揀機開箱崗位工作流程

天津菸草物流中心使用了臥式捲菸自動分揀系統,自動化水平達90%,僅需在開箱、週轉箱補給、碼垛和空紙箱回收流程中設人工崗位。在開箱崗位,員工首先劃開件煙煙箱側面,然後把箱皮打開,最後在箱皮兩端各按上卡子,一個開箱流程就結束了,啓動輸送,進入推煙流程。在開箱期間,由於卡子的不斷消耗,員工還要不定期到卡子回收處搬運卡子。

二、臥式分揀系統優化創新設計

(一)創新設計需求分析

天津菸草物流中心臥式捲菸自動分揀機開箱崗位,平均每個員工每天需要完成大約1500件的件煙開箱,而打開箱皮和按卡子兩個步驟的工作強度都較大。“打開箱皮”步驟中,難度在於箱皮內側有粘膠,並且箱皮需要完全打開才能按卡子,操作時不太容易。“按卡子”步驟中,難度在於卡子的搬運,因爲每一個卡子重0.31KG,搬運的水平距離20米,垂直距離2.3米,粗略估計每個員工一天需要搬運9.3KG的卡子50次,行走水平距離1000米,垂直距離115米,整體的工作強度相當大。

(二)優化設計目的

本次優化設計,是對開箱技術進行優化,計劃設計一套導向裝置,安裝在開箱的補貨流水線上,通過該裝置的導向作用,以達到簡化開箱作業的操作步驟,降低開箱作業勞動強度的目的。

(三)新型導向裝置設計

新型導向裝置由支撐支架、不鏽鋼導向板和弧形結構推煙機構推頭組成。使用中,首先將由支撐支架固定的導向板安裝在補貨線兩側,對煙箱形成機械限位,當人工劃開箱皮後,只需打開大小箱蓋,即可啓動輸送,讓箱蓋順着導向裝置輸送,在導向板限位導向下到達預定緩存位置,輸送自動停止,然後弧形結構推煙機構推頭在無卡子狀態下進行推煙,由於推頭弧形結構的設計,箱蓋不需完全打開,也不需要使用卡子,就能確保順利推煙,最後空箱在限位機構側擋下,順利下落,被運輸至空箱回收處。

三、物流分揀線導向裝置工作原理圖解

(一)原分揀系統開箱過程

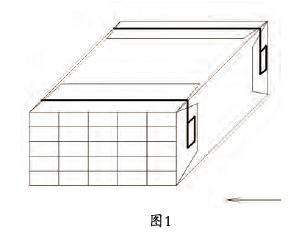

在原來的分揀系統下,開箱員工對件煙進行開箱,要打開煙箱兩端箱蓋,並按卡子,開箱後箱子如圖1所示,然後啓動輸送按鈕,進行下一步的推煙。

(二)導向裝置工作原理

1、實用新型導向裝置設計圖

如圖所示,圖2中A爲支撐支架,對導向板進行支撐,B爲導向板,對煙箱打開後的箱蓋進行導向,另有一個弧形結構推煙機構推頭,保證箱蓋未完全打開的情況下推煙順利。

2、新型導向裝置工作原理

新增導向機構後,件煙達到開箱位置時,開箱員工只需打開煙箱,並把箱蓋折成圖2所示,即可啓動輸送,讓箱蓋順着導向裝置輸送,到達推煙機構後,由於推頭是弧形結構的設計,箱蓋不需完全打開,已經能順利推煙,所以不需要使用卡子。推完煙後的空煙箱將自動輸送至空箱回收處。

(三)新型導向裝置優化效果

安裝了新型導向裝置後,開箱作業和分揀流程的優化效果主要體現在兩方面。一方面是人工勞動強度的降低和程序的減少。通過圖1和圖2的對比,可以發現,增加了新型導向裝置後,在人工開箱環節,降低了對箱蓋打開程度的要求,減少了按卡子環節。另一方面是整體分揀流程的優化。原來的流程是在人工開箱後輸送到下一個環節進行推煙和空箱回收,現在在新型導向裝置上就能完成這一套流程。

結語:

本設計針對天津菸草物流中心所使用的臥式捲菸自動分揀系統進行了優化,通過增加新型導向裝置,在導向板和弧形推頭的輔助之下,箱蓋打開要求降低,且不需使用卡子卡住箱蓋,降低了工人打開箱皮的難度,免除了卡子搬運過程,有效降低了整體開箱過程的工作強度。

原文閱讀:http://www.yonghuish.com/news/2018-7-26/257.html